Основные точки отбора и анализ применения CAN Make Machines

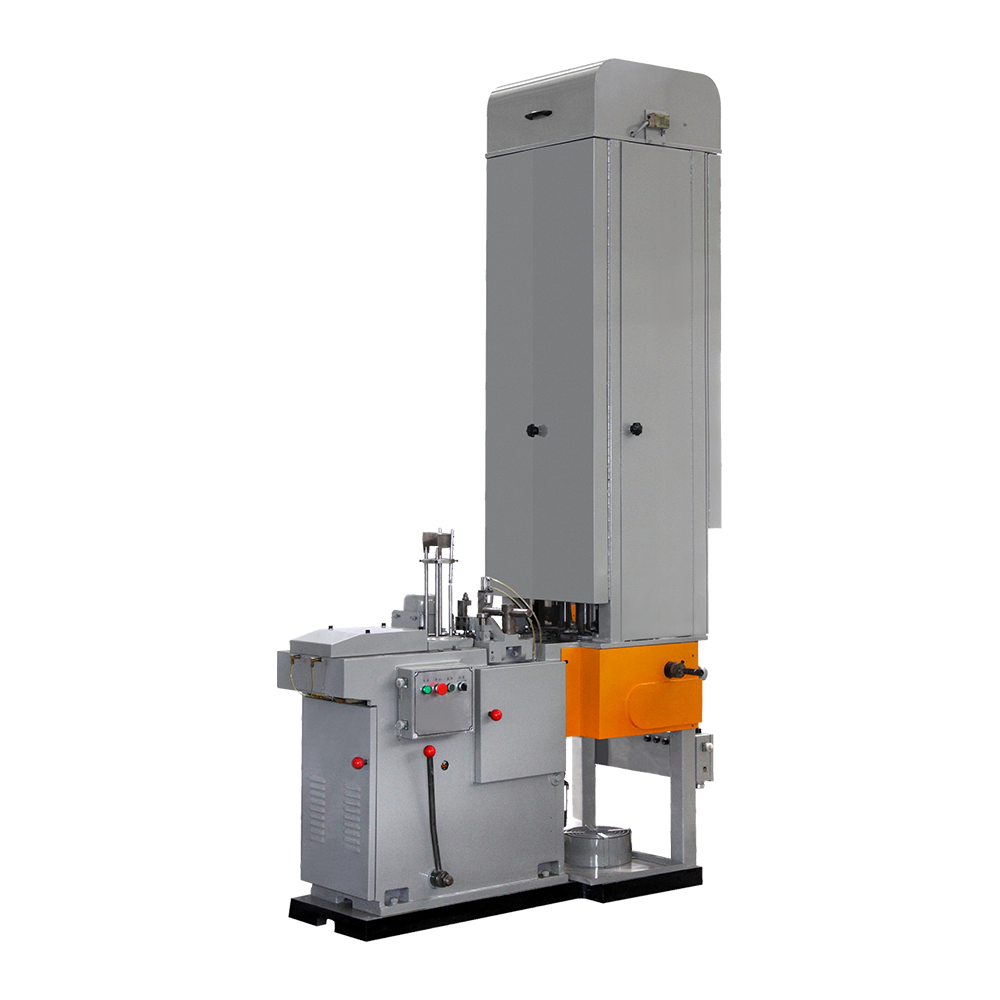

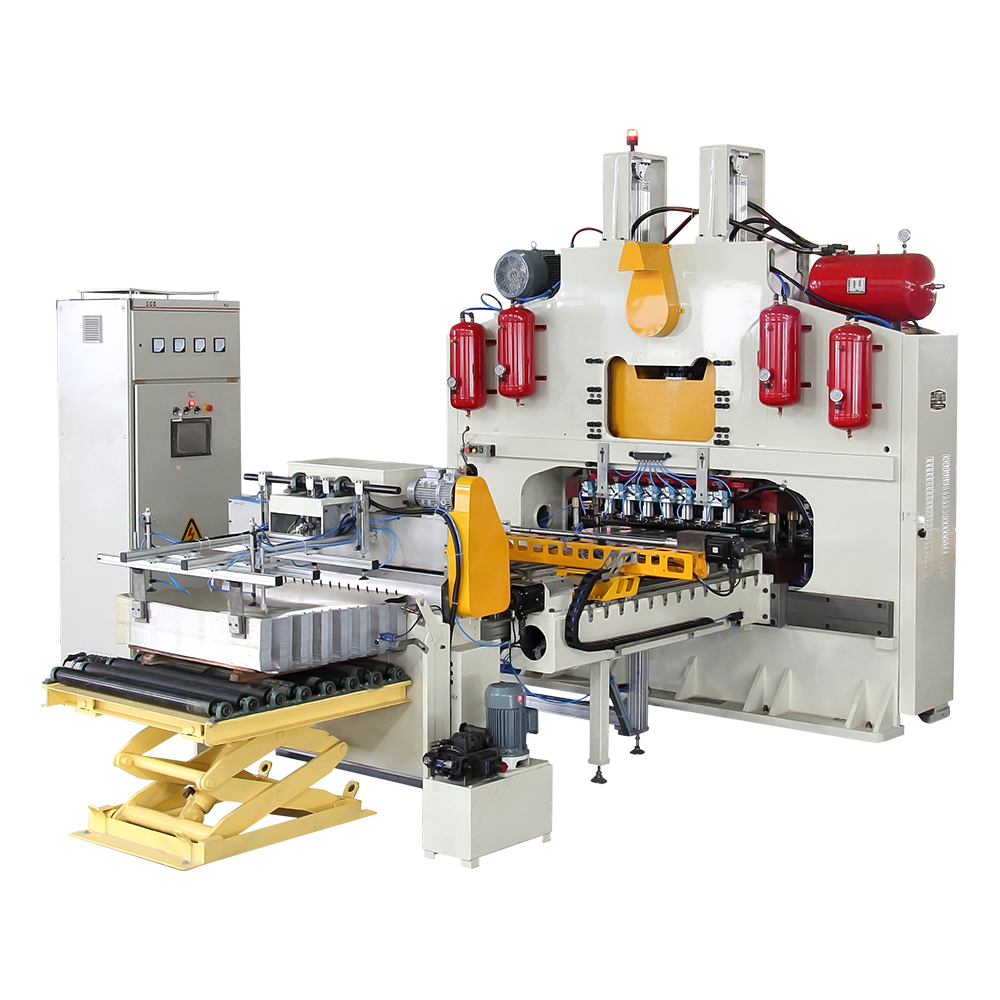

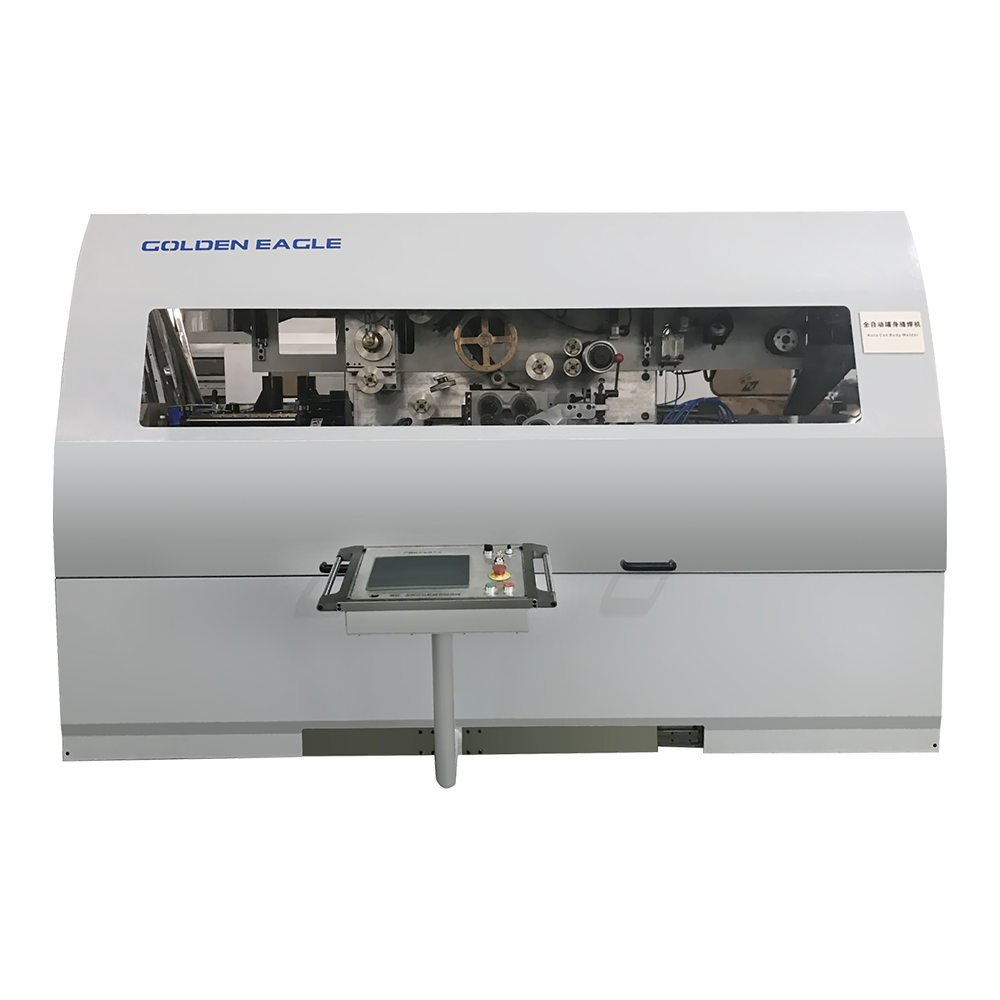

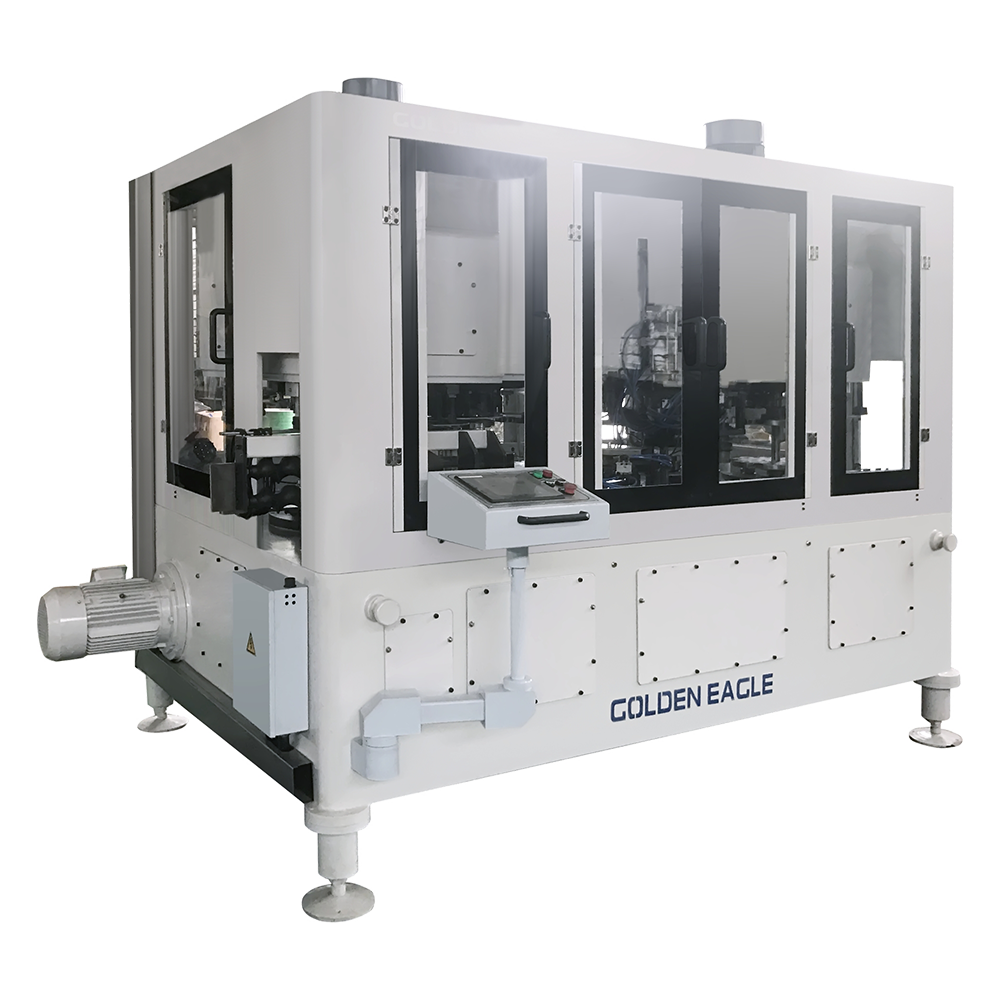

Введение в основные виды создания машин

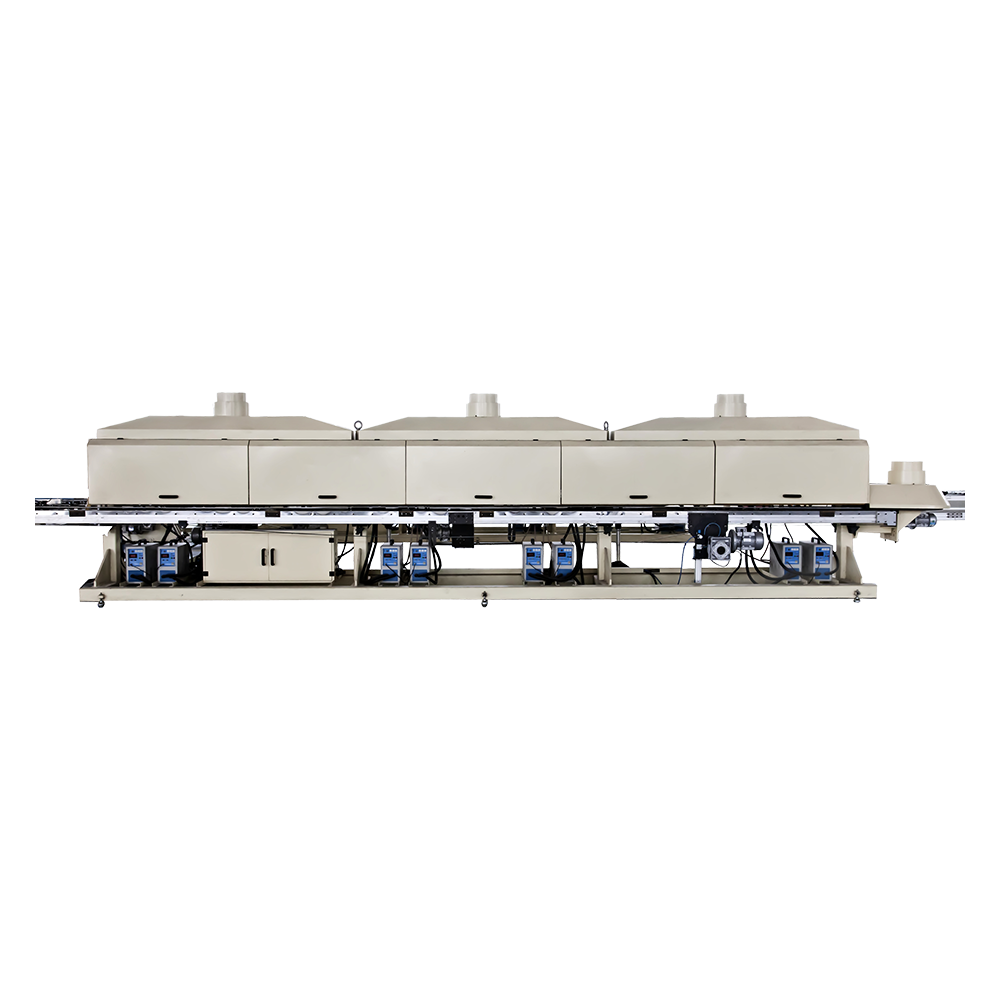

В зависимости от различных производственных процессов, может сделать машины В основном включайте в себя машины для производства каллинг, штамповка, машины для изготовления, машины для производства, и автоматические многофункциональные машины для производства. Машины с производством каллинга используются для раскатывания металлических пластин в цилиндрические формы и являются основным оборудованием для производства CAN; Штамповка банки с изготовлением машин несет ответственность за формирование крышек CAN и банки; Машины с производством каллинг используются для плотного объединения крышки банки с краем корпуса банки, чтобы обеспечить герметизацию корпуса банки. Автоматическая многофункциональная банка машины интегрируют различные процессы и подходят для крупномасштабного производства. Различные типы создания машин подходят для различных спецификаций тела и производственных требований. При выборе они должны быть разумно соответствовать в соответствии с конкретным дизайном и производственным процессом тела CAN.

Анализ производственных требований

При выборе машины для изготовления банки необходимо полностью рассмотреть производственные требования, включая масштаб производства, могут ли спецификации тела, скорость производства и разнообразие продуктов. Для массового производства оборудование с высокой степенью автоматизации может эффективно увеличить производственные мощности, снизить затраты на рабочую силу и обеспечить стабильное качество продукции. Напротив, для производства с многоуровневым и малым партией гибкость и удобство корректировки оборудования более важны. Разница в размере CAN и толщине материала также напрямую влияет на выбор оборудования. Оборудование должно быть в состоянии соответствовать различным спецификациям и требованиям к процессу, связанным с производством для обеспечения плавного производства.

Соображения индекса производительности оборудования

Индикаторы производительности машины консервирования являются ключевыми параметрами для измерения его применимости, в основном включая скорость производства, точность обработки, уровень автоматизации и стабильность оборудования. Скорость производства определяет общую производственную мощность и должна быть тесно сопоставлена с производственным планом; Точность обработки непосредственно влияет на производительность герметизации и срок службы банки, а оборудование должно обеспечить высокую согласованность и точность. Уровень автоматизации влияет на удобство работы и безопасность производства. Высоко автоматизированное оборудование оснащено датчиками и интеллектуальными системами управления для достижения автоматического обнаружения и регулировки параметров. Стабильность оборудования связана с непрерывностью производственного процесса, снижая частоту времени простоя, тем самым повышая общую эффективность.

Типы материалов, адаптированные к оборудованию

Консервированная машина должна адаптироваться к различным материалам во время производственного процесса, включая алюминиевую, нержавеющую сталь, железо и композитные материалы. Существуют различия в твердости и толщине различных материалов, и оборудование должно иметь соответствующие возможности формирования. Например, нержавеющая сталь сложнее, что придает более высокие требования к давлению и долговечности плесени. Поверхностная обработка и физические свойства материала также влияют на скорость износа и требования к техническому обслуживанию оборудования. Следовательно, износостойкий дизайн деталей оборудования и удобство замены изношенных деталей являются важными соображениями при выборе.

Удобство технического обслуживания

Техническое обслуживание оборудования напрямую связано с его сроком службы и эффективностью производства. Консервный аппарат должен быть разработан разумно для облегчения ежедневной очистки, проверки и технического обслуживания. Простое и модульное оборудование может сократить время технического обслуживания и сократить время простоя добычи. Замена износов должна быть простой, а поставка аксессуаров должно быть достаточным для облегчения быстрого возобновления рабочих линий. Кроме того, качество послепродажного обслуживания и техническая поддержка, предоставляемая производителем оборудования, также является важным фактором в обеспечении долгосрочной стабильной работы оборудования.

Сценарии применения и анализ случая

Консервированные машины широко используются в области пищи и напитков, химических веществ, краски, смазочных материалов и фармацевтических областей. Различные сценарии приложений имеют различные требования к производительности для консервных машин. В продовольственной промышленности и напитках уплотнение и поверхностная отделка корпуса CAN особенно важны, поэтому оборудование необходимо для поддержки высокой обработки и простой в очистке. Химическая промышленность требует, чтобы корпус банки имел хорошую коррозионную устойчивость и толстые возможности обработки материала, а машина для консервирования должна иметь возможность удовлетворить эти требования к производительности. В сочетании с конкретным анализом случаев полезно понять, как создания машины могут соответствовать разнообразным потребностям отрасли посредством разумного отбора.

Развитие технологий и будущие тенденции

С развитием промышленной автоматизации и интеллектуального производства технология создания машины для производства мощных машин движется в направлении цифровизации и интеллекта. Будущее оборудование будет использовать больше датчиков и систем управления для достижения мониторинга в реальном времени и автоматической корректировки. Интернет вещей и технология больших данных помогут оптимизировать производственный процесс, повысить эффективность работы оборудования и качество продукции. Кроме того, защита окружающей среды и экономия энергии также стали важными соображениями в дизайне. Оборудование будет привержено сокращению потребления энергии и сокращению отходов материала, тем самым поддерживая устойчивое производство.

Проект безопасности оборудования

Машины изготовления банок должны обеспечить безопасную работу во время высокоинтенсивных работ. Проект оборудования должен включать в себя полные защитные устройства, системы аварийной остановки и функции безопасности безопасности. Автоматизированное оборудование должно иметь интеллектуальную диагностику неисправностей, быстрое аномальное условия во времени и снижать опасности безопасности. Проект безопасности не только защищает безопасность операторов, но также снижает риск повреждения оборудования и повышает стабильность и надежность производственной линии.

Соображения стоимости при выборе оборудования

Стоимость покупки машин для создания банки является важным фактором, который компании должны весить. В дополнение к цене самого оборудования также необходимо учитывать потребление рабочей энергии, затраты на техническое обслуживание, поставку запасных частей и затраты на обучение персонала. Хотя оборудование с высоким уровнемавтомацией имеет высокие инвестиции, затраты на рабочую силу и техническое обслуживание, сэкономленные в долгосрочной работе, могут обеспечить лучшую экономическую эффективность. Разумное бюджетирование затрат и экономический анализ помогут выбрать оборудование, которое удовлетворяет потребности в производстве предприятия, и обладает высокой экономической эффективностью.

Влияние факторов окружающей среды на выбор оборудования

Рабочая среда консервного аппарата, такая как температура, влажность, пыль и коррозионные газы, предъявляет требования к выбору материала и проектированию оборудования. В суровых условиях оборудование должно использовать коррозионные материалы и запечатывающие конструкции, чтобы обеспечить долгосрочную стабильную работу. Факторы окружающей среды также влияют на цикл обслуживания и срок службы оборудования. При выборе условия площадки должны быть полностью оценены, а соответствующие защитные меры должны быть выбраны для снижения частоты отказов оборудования.

Общая координация производственной линии

Консервный аппарат не является изолированным устройством, а ссылкой в производственной линии. При выборе консервного аппарата следует учитывать сопоставление с оборудованием вверх и вниз по течению для обеспечения координации производственных мощностей и непрерывности процесса. Координация с точки зрения уровня автоматизации, совместимости системы управления и интерфейса данных может обеспечить эффективную работу всей производственной линии. Хорошая координация также может снизить уровень отказов и повысить общую эффективность производства и качество продукции.

Обновление оборудования и возможности расширения

По мере изменения производственных потребностей предприятий, возможности расширения и обновления консервных машин стали ключевым фактором. Оборудование должно иметь определенную степень открытости и модульной конструкции, чтобы облегчить добавление функций или адаптироваться к новым спецификациям. Оборудование, которое поддерживает модернизацию программного обеспечения и интеллектуальную трансформацию, поможет компаниям справиться с изменениями рынка и улучшить возврат инвестиций оборудования. При покупке вы должны понимать поддержку обновления и технические услуги производителя оборудования.

Обсуждение ключевых факторов, влияющих на способность производительности машины

Влияние структурного дизайна на производительность оборудования

Структурный дизайн машины консервирования является основным фактором, влияющим на ее общую производительность. Разумная структура не только способствует плавной работе оборудования, но также влияет на точность сопоставления между компонентами. Слишком сложная структура может привести к неудобному техническому обслуживанию и частым сбоям, в то время как упрощение может ограничить расширенность функций. В современном консервном оборудовании широко используется модульная конструкция, позволяя функциональным единицам работать независимо, легко разбирать и поддерживать. Недостаточная структурная жесткость может вызвать резонанс, вибрацию и другие проблемы во время работы, что, в свою очередь, влияет на точность размеров и качество герметизации корпуса банки. Следовательно, разумный баланс между структурной сложностью, прочностью и адаптивностью процесса оказывает прямое влияние на производительность оборудования.

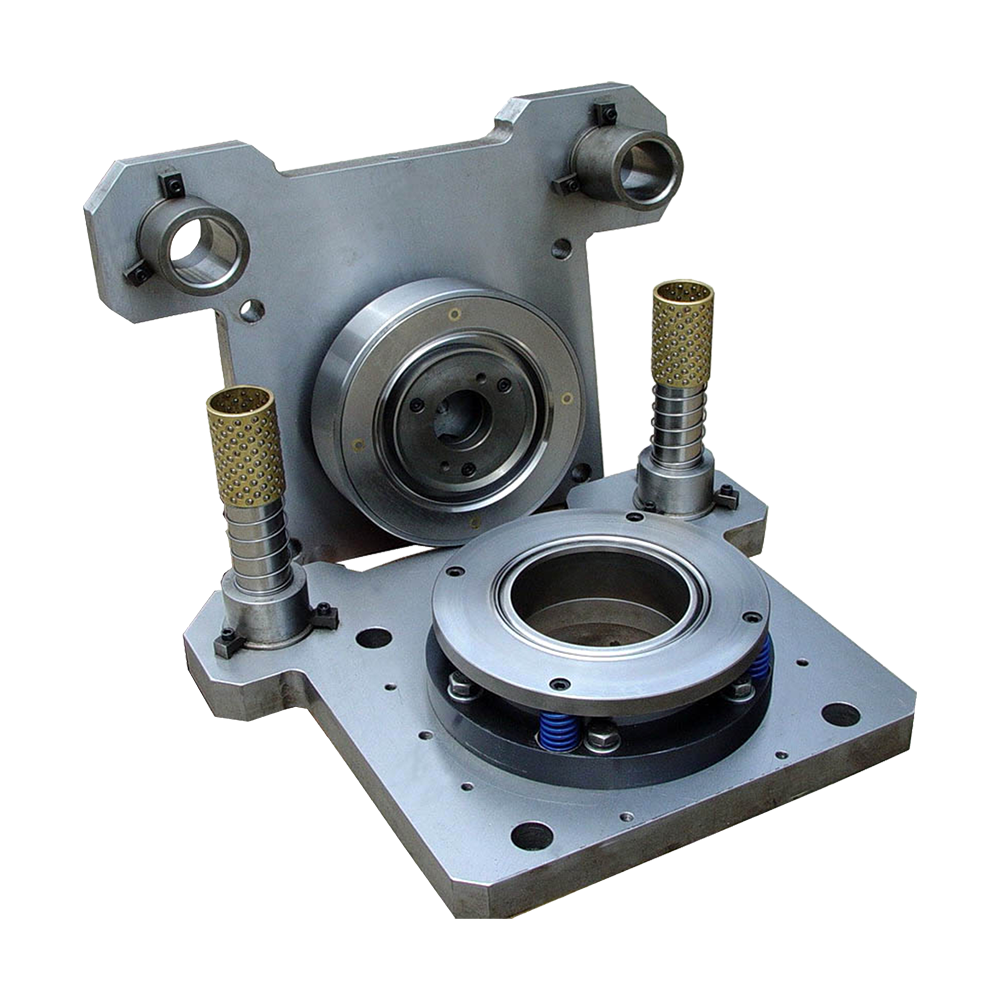

Выбор материала и долговечность

Тип и производительность материалов, используемых в оборудовании, напрямую связаны с сроком службы, устойчивости к износу и рабочей стабильности машины консервирования. Процесс консервирования включает в себя большое количество высокочастотной штамповки, сдвига, обжима и других действий. Если компонентные материалы не имеют достаточной прочности и устойчивости к износу, очень легко вызвать износ и сбой. Например, часть плесени часто изготовлена из высокопрочной сплавной стали и тепло, обработанной, чтобы продлить свою жизнь; Руководство и опорные детали обычно изготовлены из материалов с хорошей сопротивлением давлению, чтобы поддерживать точность и жесткость работы оборудования. Адаптивность к коррозийной среде также является важным показателем, особенно в пищевой или химической промышленности, антикоррозионная способность материала оборудования должна быть полностью оценена.

Точность обработки и качество сборки

Точность обработки является ключевым фактором, чтобы гарантировать, что различные компоненты консервной машины плотно подходят и плавно перемещаются. Если устойчивость к обработке компонентов не контролируется должным образом, легко вызвать смещение позиционирования, чрезмерный разрыв и другие проблемы в реальной работе, что влияет на размерную консистенцию и герметичность запечатывания готовых банок. В дополнение к точности обработки, качество сборки также является важной гарантией для производительности оборудования. Даже если сами части обрабатываются квалифицированными, если есть такие проблемы, как смещение, искажение или ненадлежащая предварительная нагрузка во время процесса сборки, это также может вызвать ненормальную работу и накопление ошибок. Следовательно, в процессе производства и производства необходимо обратить внимание на точность механической обработки и профессионального уровня ассемблера.

Сопоставление энергосистемы

Силовая система консервного аппарата включает в себя основной двигатель, гидравлическое устройство, пневматическую систему и т. Д., А его сопоставление и координация определяют непрерывность и эффективность работы оборудования. Если конфигурация мощности недостаточна, это может привести к некогнатному действию и медленному отклику; В то время как чрезмерная конфигурация может вызвать энергетические отходы, чрезмерное повышение температуры и другие проблемы. Соответствующая энергосистема должна быть установлена в соответствии с максимальной рабочей нагрузкой и частотой действий, требуемой оборудованием, и оснащена разумными устройствами по регулированию энергии и защите. Точный контроль параметров, таких как скорость двигателя, давление гидравлического масла и время отклика пневматического компонента является важной предпосылкой для повышения общей производительности.

Сравнение типов энергосистемы

| Тип мощности | Преимущества | Ограничения |

| Электрический привод | Высокая точность контроля, хорошо для автоматизации | Требуется контроль температуры на высокой скорости |

| Гидравлический | Сильная тяга, подходящая для тяжелых нагрузок | Стабильность, затронутая температурой масла |

| Пневматический | Быстрый ответ, простая структура, экономически эффективная | Ограниченная тяга, затронутые колебаниями давления воздуха |

Ответ и стабильность системы управления

Большинство современных машин консервирования используют ПЛК или встроенные системы управления для достижения сотрудничества на нескольких станциях, автоматического обнаружения и тревоги. Скорость отклика и стабильность системы управления напрямую связаны с скоординированным действием и эффективностью всей машины. Если система отстает в ответ, это может привести к тому, что конвейерная лента и под давлением вышли из синхронизации, что, в свою очередь, влияет на качество керлинга или герметизации корпуса CAN; Если система склонна к сбою или ложным запускам во время высокочастотной работы, она также вызовет стагнацию производства. Следовательно, система управления должна обладать хорошими возможностями реагирования в реальном времени, возможностях логического суждения и противоположных возможностях, а также поддерживать гибкие функции расширения и отладки программного обеспечения для обеспечения стабильности во время долгосрочной работы.

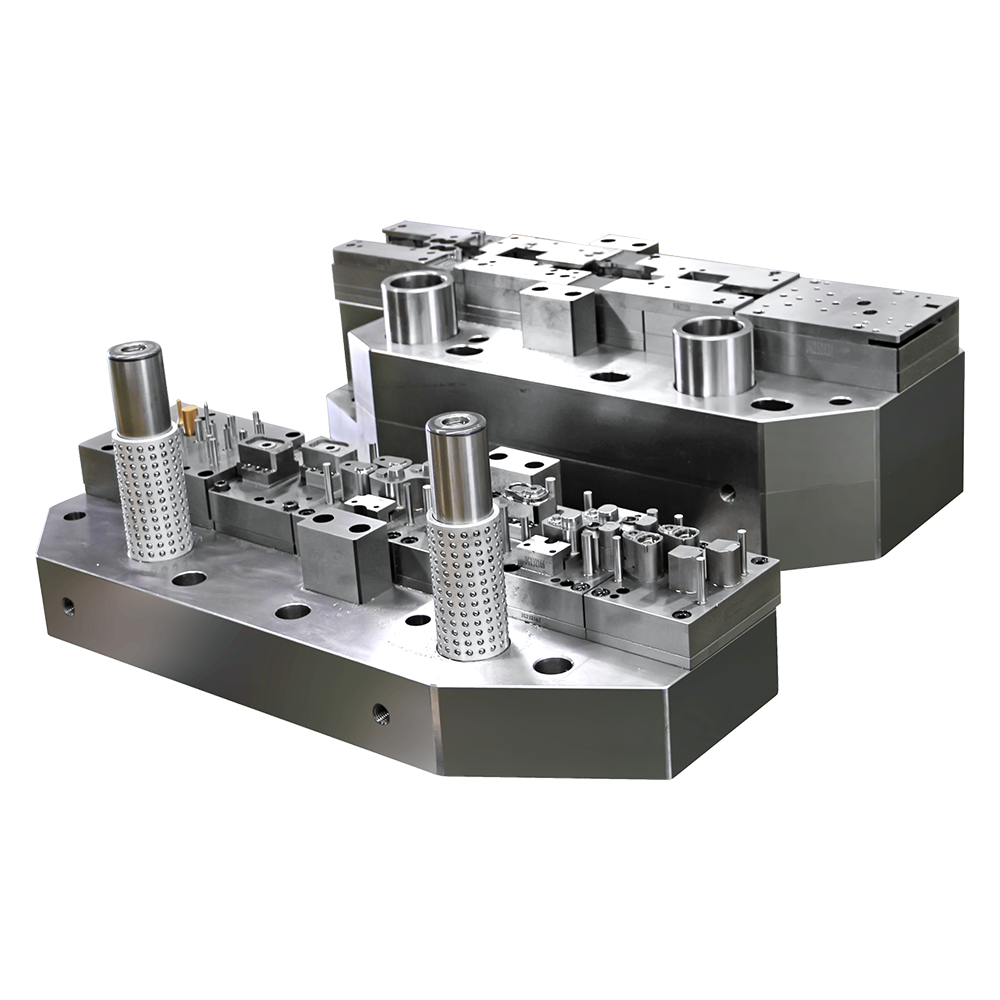

Конструкция плесени и эффективность замены

Плесень - это компонент, который наиболее напрямую влияет на форму и герметику корпуса банки во время консервного процесса. Его дизайн рациональность и долговечность имеют решающее значение для качества и эффективности консервирования. Точность плесени должна соответствовать требованиям CAN Size, а конструкция должна быть легко охлаждена, чисто и обслуживает. В то же время эффективность замены плесени также влияет на общий ритм эксплуатации оборудования, особенно в производственных линиях, где часто переключается несколько спецификаций продуктов. Такие конструкции, как быстрое замена и позиционирование и вспомогательные системы выравнивания, могут значительно сократить время изменения плесени и улучшить комплексную скорость использования оборудования.

Конфигурация и обслуживание системы смазки

Система смазки играет важную роль в рабочей стабильности оборудования. В консервном аппарате существует большое количество высокоскоростных движущихся и многократных движущихся частей. Плохая смазка может привести к таким проблемам, как повышенный коэффициент трения, чрезмерное повышение температуры и раннее износ. Разумная система смазки должна охватывать ключевые детали, такие как основной вал, соединительный стержень и направляющий рельс, и иметь возможность автоматически контролировать частоту смазки и количество в соответствии с рабочим статусом. В настоящее время многие оборудование использует централизованные системы автоматической смазки для уменьшения вмешательства человека и утечки нефти. Качественный и цикл замены смазочного масла также должен быть включен в план технического обслуживания, чтобы обеспечить долгосрочную нормальную работу системы.

Влияние условий окружающей среды на производительность

Операционная среда консервного аппарата сильно влияет на производительность и стабильность оборудования. Чрезмерная влажность может вызвать влагу в электрической системе, а чрезмерная пыль может усугубить износ оборудования или повлиять на чувствительность датчика. В среде с большой разницей температуры тепловое расширение и сокращение металлических деталей также повлияют на точность позиционирования. Кроме того, факторы окружающей среды, такие как источники вибрации и коррозионные газы, могут вызвать потенциальные помехи в работу оборудования. Чтобы улучшить стабильность работы, необходимо установить соответствующие температуры и влажности, а также меры по защите от коррозии, чтобы обеспечить долгое время для обеспечения консервного оборудования в относительно стабильной рабочей среде.

Факторы окружающей среды и их влияние

| Экологический фактор | Потенциальное воздействие | Соответствующие меры |

| Высокая влажность | Риск короткого замыкания, неисправность датчика | Используйте запечатанные корпуса и осушители |

| Высокий уровень пыли | Ускоренный износ, проблемы с блокировкой | Применить защитные чехлы и меры запечатывания |

| Большие температурные различия | Влияет на точность позиционирования | Используйте материалы с хорошей тепловой стабильностью |

Уровень мастерства оператора

Хотя степень автоматизации современного консервного оборудования постоянно улучшается, уровень мастерства оператора по -прежнему оказывает важное влияние на операционный эффект оборудования. Квалифицированные операторы могут судить о потенциальных проблемах на основе звука оборудования, ритма эксплуатации и т. Д., И заранее принимать меры по корректировке, чтобы избежать аномального расширения. Напротив, неправильная работа, такая как установление неправильных параметров, недостаточная смазка или неспособность калибровать на месте при изменении форм, могут привести к снижению эффективности работы оборудования или даже отказа. Следовательно, укрепление обучения персонала и институционализированные операционные процедуры являются необходимыми условиями для обеспечения стабильной работы производительности оборудования.

Механизм управления производством и обслуживанием

Производительность оборудования зависит не только от собственного качества, но и от ежедневной системы управления предприятием. Планы научного обслуживания, стандартизированные системы проверки и четкое разделение обязанностей могут эффективно продлить срок службы оборудования и поддерживать хорошие условия работы. Игнорирование ежедневного технического обслуживания может легко привести к накоплению скрытых опасностей в оборудовании и снижению его эффективности. Регулярное техническое обслуживание, замена деталей и обновление программного обеспечения должны быть включены в систему ежедневного управления предприятием, чтобы установить набор количественных и отслеживаемых процессов обслуживания оборудования, которые будут иметь положительное влияние на безопасность и стабильность работы на консервировании.

Систематические методы для может сделать машину Техническое обслуживание оборудования и управление жизнью

Создание регулярной системы технического обслуживания

Машины изготовления могут склонны к износу, ослаблению, накоплению пыли и другим проблемам во время долгосрочной работы. Следовательно, установление четкой регулярной системы технического обслуживания является основной предпосылкой для обеспечения нормальной работы оборудования. Цикл обслуживания обычно сформулируется в соответствии с интенсивностью работы оборудования и рабочей средой и может быть разделен на ежедневную проверку, еженедельную проверку, ежемесячную проверку и ежеквартальную проверку. Общее содержание проверки включает в себя состояние смазки, состояние затягивания болта, безопасность электрического соединения, состояние и износ плесени и т. Д. Благодаря регулярному проверке и обслуживанию, потенциальные проблемы могут быть обнаружены заранее, внезапный уровень отказа может быть уменьшен, а общий срок службы оборудования может быть продлен.

Управление системой смазки

Система смазки является важной гарантией для стабильной работы механического оборудования. Во время работы машины для изготовления банок ключевые детали, такие как направляющие рельсы, подшипники, шестерни и соединительные шатуны, должны быть непрерывно смазать, иначе износ усугубляется, в результате чего движущиеся части застревают или даже повреждены. Рекомендуется использовать централизованную систему смазки или количественное устройство заполнения, а также регулярно проверять уровень масла, вязкость и смазывание масло смешивается с примесями. Неправильная смазка является одной из распространенных причин сбоев машины для производства консервирования, поэтому управление системой смазки должно быть институционализировано и включено в повседневную работу операторов.

Стратегия мониторинга состояния компонента и замены

По мере того, как накапливает время работы консервирования, некоторые компоненты (такие как плесени, муфты, ремни, подшипники и т. Д.) Получат различную степень усталости или износа. Чтобы продлить срок службы всей машины, должна быть установлена система мониторинга статуса компонента для сбора рабочих параметров (таких как повышение температуры, вибрация, эксплуатационный звук, размерные изменения и т. Д.) Для анализа данных и прогнозирования жизни. Для компонентов, которые приближаются к критической жизни, рекомендуется принять запланированную стратегию замены, чтобы избежать отключения машины или аномалий качества продукта из -за внезапного повреждения.

Защита и проверка электрических систем

Оборудование для консервирования обычно оснащено электрическими компонентами, такими как двигатели, контроллеры ПЛК, инверторы, датчики и т. Д. Эти детали чувствительны к окружающей среде, особенно подвержены влажности, пыли и высокой температуре. Следовательно, в рабочей среде оборудования следует предотвратить водяной пары войти в шкаф управления, линии и интерфейсы должны регулярно чистить, а заземление следует проверять, чтобы убедиться, что электрическая система находится в хорошем состоянии. Для важных модулей управления рекомендуется создавать независимые цепи защиты и механизмы тревоги для борьбы с нестабильными факторами, такими как колебания напряжения и перегрузки двигателя. Регулярные изоляционные испытания и инспекции тепловой визуализации электрических систем также могут помочь предотвратить потенциальную скрытую опасность.

Стандартизация рабочих процедур

Стандартизированная операция может не только снизить риск неправильного вычета, но и снизить эксплуатационное бремя оборудования. Подробные рабочие процедуры должны быть сформулированы для консервного оборудования, охватывающего последовательность запуска, настройку параметров, регулировку нагрузки, процесс выключения и т. Д., А эффект обучения должен быть улучшен с помощью диаграмм или видео. Операторы оборудования должны освоить основные аномальные возможности суждения и контрмеры, такие как определение ненормальных шумов и определение плохого прессования. Стандартизация операции является важной гарантией для продления срока службы оборудования и повышения эффективности работы.

Стандартизированные предложения по эксплуатации

| Операция | Ключевые операционные требования | Цель и меры предосторожности |

| Предварительный старт | Проверка смазки, проверка питания, статус охраны безопасности | Предотвращает недостатки и неправильные операции |

| Настройка параметров | Давление, скорость и регулировки времени | Обеспечьте правильные условия на продукт |

| Нормальный бег | Мониторинг звука, вибрации, сигнализации | Раннее обнаружение аномальных условий |

| Неисправность | Остановите материал, остановка нажатия, вырезанная мощность | Избегает механического шока и давления остатка |

Очистка и контроль окружающей среды

Производственная среда консервирования обычно производит загрязняющие вещества, такие как металлические чипсы, смазочное масло и пыль. Если эти вещества накапливаются в зазорах оборудования, системах передачи или компонентах управления, они увеличат риск износа и отказа. Поверхность оборудования, направляющие рельсы и система рассеивания тепла должны регулярно чистить, сохраняя при этом циркуляцию воздуха и профилактику пыли на площади завода. Для средств с высокой влажностью следует принимать мерымимидификации или постоянные меры температуры, чтобы избежать ржавчины компонентов или сбоя системы управления. Хорошая операционная среда может не только повысить эффективность оборудования, но и помочь продлить срок службы механических компонентов.

Мониторинг и анализ параметров работы

Собирая и записывая рабочие параметры консервного аппарата (например, скорость, температура, давление, ток и т. Д.), База данных по эксплуатации оборудования может быть построена для долгосрочного анализа тенденций и прогнозирования неисправностей. Усовершенствованное оборудование может быть оснащено системой мониторинга в реальном времени для загрузки ключевых данных в центральную платформу управления для удаленного мониторинга и раннего предупреждения. Накопление данных о эксплуатации помогает компаниям обнаружить аномальные закономерности, своевременно вмешиваться в статус оборудования, еще больше улучшать стратегии технического обслуживания и уменьшить вероятность внезапных сбоев.

Механизм управления и технического обслуживания плесени

Плесень представляет собой компонент с высокой частотой потребления в процессе консервирования, а ее точность и срок службы оказывают непосредственное влияние на качество продукта. Компания должна записать время использования, количество записей обработки и замены каждого набора форм и понять их статус износа посредством регулярных проверок. Рекомендуется чистить, не масло, поддерживать и хранить плесени в сухой и без воздействия среды до и после каждого использования. В то же время, плесень должна быть предотвращена оттенок или напряженной во время зажима и разборки, чтобы обеспечить его повторное точность использования.

Система записи и анализа неисправностей

Причина, процесс обработки и время восстановления сбоя каждого оборудования должны быть подробно записаны для формирования файла работы оборудования. Благодаря систематической классификации могут быть проанализированы общие типы разломов и их модели возникновения, чтобы оптимизировать стратегии технического обслуживания и улучшение рабочих процедур. Рекомендуется использовать электронные методы для управления записями для облегчения статистики и обзора. В сочетании с методом цикла PDCA (Plan-Do-Ceck-ACT) процесс управления оборудованием может быть непрерывно оптимизирован для повышения общей надежности.

Общие типы неисправностей и возможные причины

| Тип неисправности | Симптомы | Возможные причины |

| Может деформация | Нерегулярная форма, плохая герметизация | Свободная плесень, смещение цилиндра |

| Увеличение шума | Аномальный бег звук, вибрации | Износ подшипника, свободные компоненты |

| Частые тревоги | Повторные остановки, прыжки с параметрами | Ошибка управления, дрейф датчика |

| Медленная скорость цикла | Заметно более медленная ставка производства | Старение двигателя, повышенная механическая нагрузка |

Управление затратами на жизненный цикл мышление

Техническое обслуживание оборудования должно не только сосредоточиться на устранении неполадок, но и должно начинаться с полной стоимости жизненного цикла, всесторонне рассматривать различные факторы, такие как стоимость закупок, стоимость технического обслуживания, расходы на потребление энергии и потери простоя. Благодаря разумным инвестициям в оборудование, распределению ресурсов по техническому обслуживанию и технологическим преобразованиям можно достичь долгосрочного контроля затрат и баланса эффективности оборудования. Управление жизнью включает в себя не только техническое обслуживание оборудования, но и обновления программного обеспечения и обучение персонала, которые требуют многомерного скоординированного продвижения. Ядро управления затратами на жизненный цикл заключается в постепенном улучшении комплексной стоимости оборудования на основе данных. .