Одной из широко известных концепций бережливого производства является концепция «потока». Знакомый пример потока — конвейер по сборке автомобилей. На сборочной линии продукция проходит через фабрику, проходя через различные рабочие станции с постоянной скоростью, пока не сойдет с конвейера завершенной.

Так, конечно, собирают автомобили. И мы все знаем, что автомобильная промышленность, особенно Toyota, является источником вдохновения для бережливого мышления. А что, если вы не производите автомобили и даже не занимаетесь массовым производством? Что делать, если вы вообще не занимаетесь производством и занимаетесь сферой услуг. Какое значение поток может иметь для вашего бизнеса? Этот вопрос мне задают постоянно, и в этой статье я надеюсь объяснить, как поток может иметь отношение к любому процессу.

Зачем вам нужен поток?

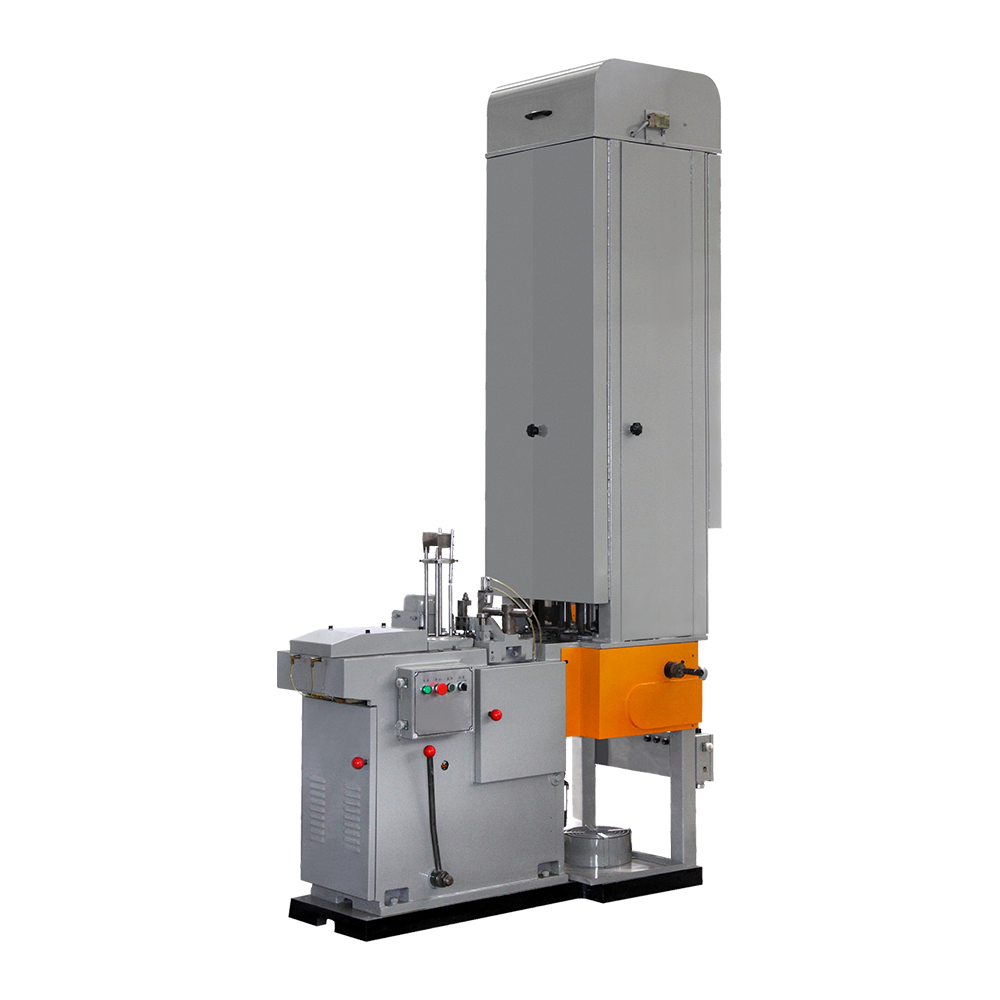

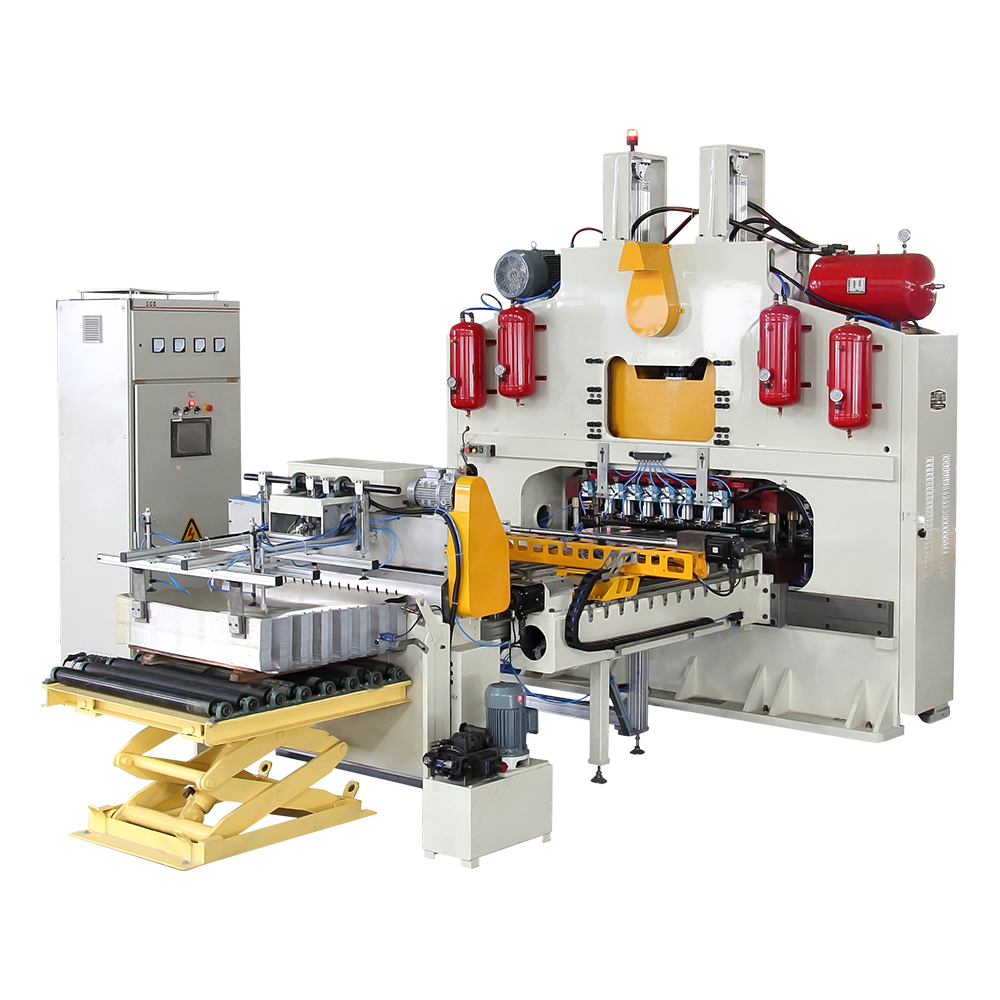

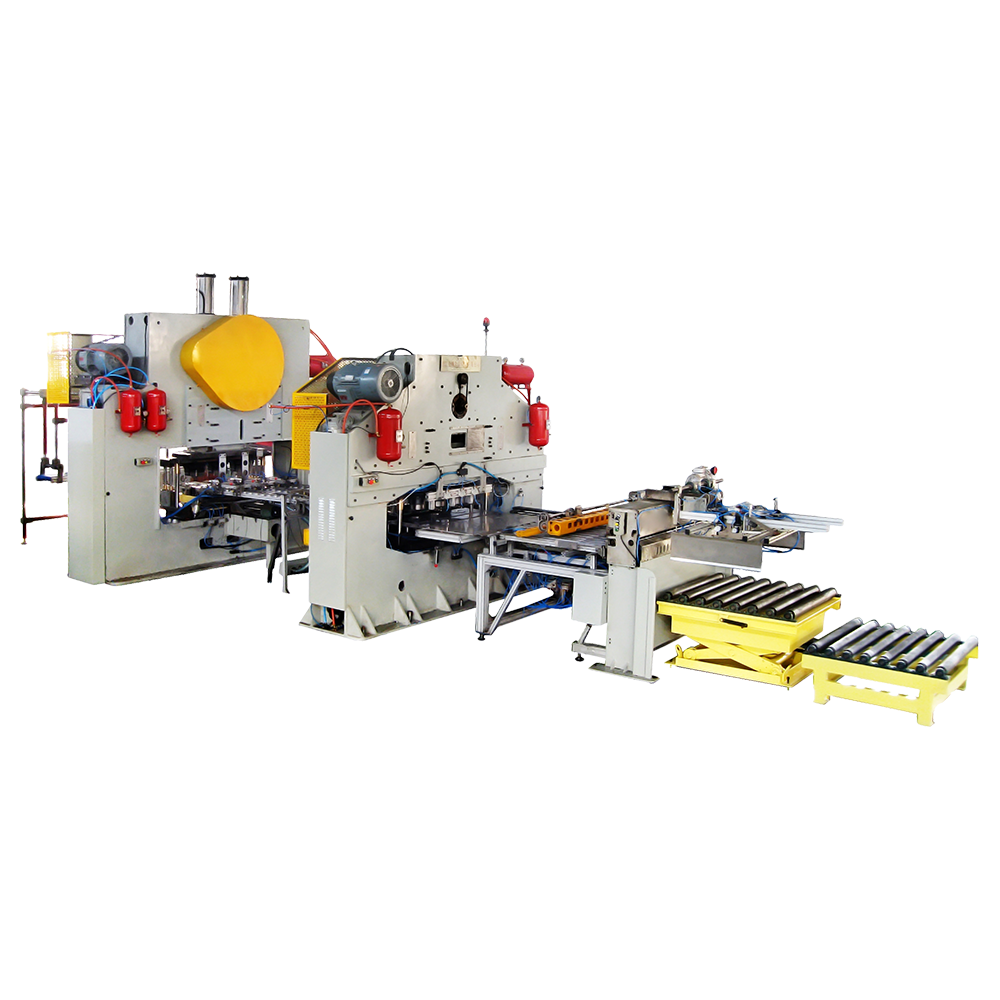

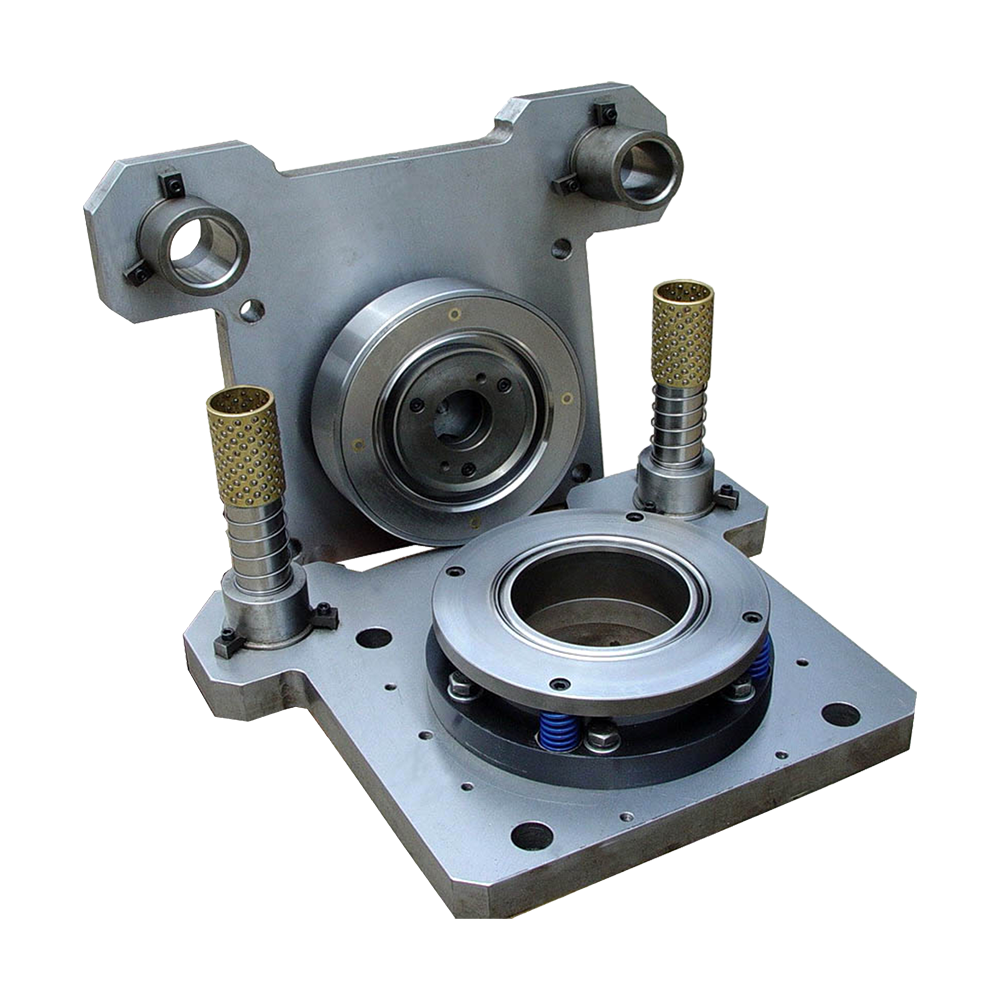

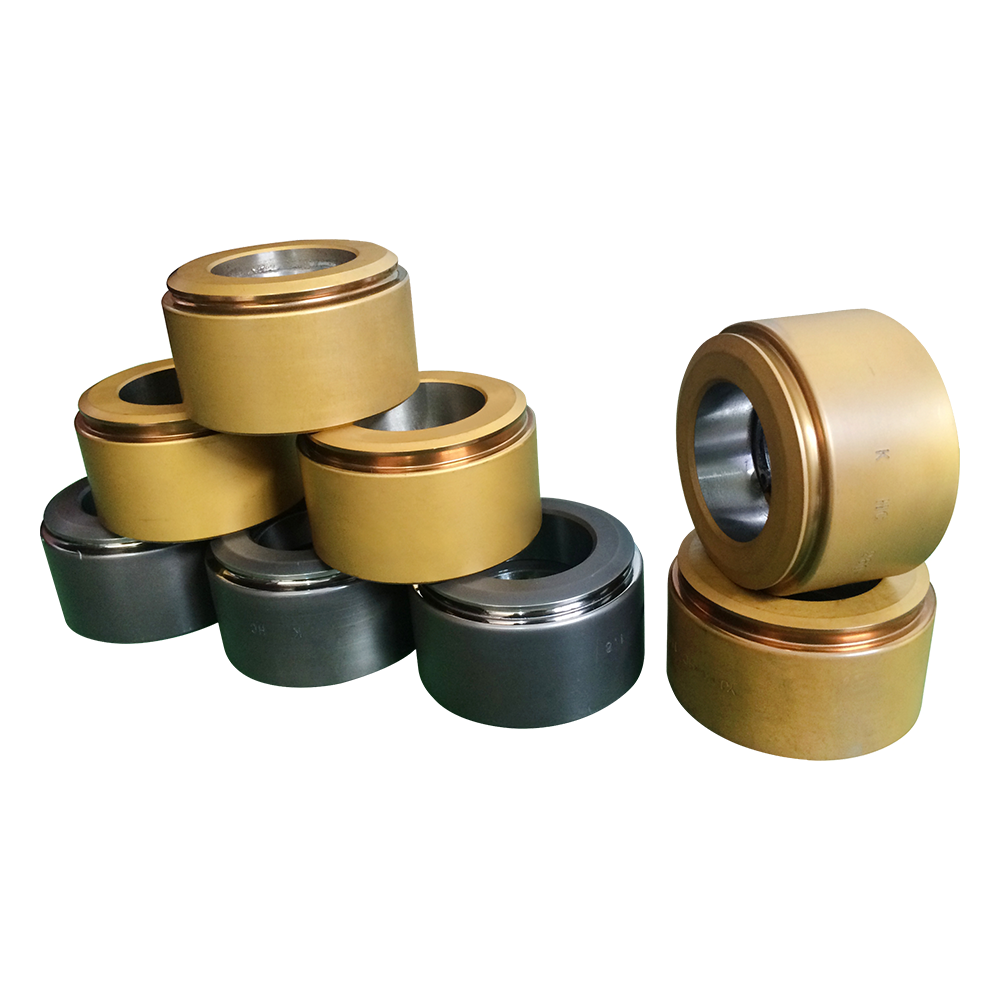

Как часто вы смотрите на свой процесс на своем офисном заводе или складе и задаетесь вопросом, где вы находитесь, сколько времени потребуется, чтобы завершить текущую работу и каковы ваши возможности для дополнительной работы? Представьте, что ваш процесс работает с предсказуемой скоростью, и каждый этап процесса синхронизируется с этой скоростью. Представьте также, что между процессами не было бы буферов или времени ожидания, а это означало бы, что ваше основное время добавления ценности было бы также вашим временем. Если вы представляете этот сценарий, вы представляете себе поток. Делаете ли вы автомобили на линия по производству пищевых машин , изготовление стальных колонн, изготовление лестниц на заказ или обработка заявок на получение кредита, поток может принести огромную выгоду. Так как же создать отток продукции с конвейера?

Картирование процессов с помощью цветового кодирования

Поймите свой текущий процесс

Карта потока создания ценности — это инструмент, который поможет вам спроектировать свой поток. Процесс TXM Manufacturing Agility Process® (MAP) основан на методах картирования потока создания ценности в автомобильной отрасли, но адаптирован для небольших объемов, большого количества производственных и сервисных потоков. Карта текущего состояния поможет вам понять текущий процесс и определить, как вы создаете ценность для клиента и где возникают потери. Затем вы разрабатываете план будущего состояния вашего процесса, который исключает ненужные шаги и определяет ваш поток.

Измерьте поток

После того, как вы определили этапы вашего потока, вам нужно решить, как контролировать скорость потока. Идея здесь заключается в том, что мы сопоставляем уровень активности на каждом этапе процесса со скоростью потребительского спроса или временем такта. Для этого вам необходимо найти единицу измерения для вашего процесса, которая может служить для контроля скорости потока. Его легко собрать, поскольку продукты достаточно однородны, и их легко подсчитать.

В некоторых офисных процессах это может быть просто измерение количества транзакций, например количества предложений для отдела продаж. Однако в случае более сложных процессов вы можете попытаться сопоставить «яблоки с апельсинами», поскольку одна работа или продукт отличаются по содержанию от другой. Ответ здесь — найти простой показатель, который можно быстро измерить и который будет понятен каждому.

Возможно, этот показатель не равен , но пока ваш ассортимент продукции достаточно постоянен (например, сочетание сложных и легких работ), это изменение должно выравниваться. Если вариация слишком велика, возможно, вам придется создать два или более потоков, сгруппировав схожие продукты или задания вместе с различными показателями для отслеживания потока.

После того, как единица измерения установлена, вы можете рассчитать время такта в минутах на задание (или скорость такта в заданиях в минуту). Цель состоит в том, чтобы каждый этап процесса работал с этой скоростью.

Разложите поток

Вы определили этапы вашего потока и установили время такта, но для того, чтобы ваш поток действительно был эффективным, ваша физическая схема процесса должна отражать этот поток. Это означает объединение процессов, чтобы рабочие места естественным образом переходили от одного этапа к другому. Мы называем это бережливой планировкой предприятия. Это может применяться в равной степени в офисе, проектировании или производственном процессе. Объединение процессов делает перерывы в рабочем процессе четко видимыми и позволяет исправлять эти проблемы по мере их возникновения, а не после того, как цели были не достигнуты.

Конечно, читая эту короткую статью, вы увидите движущуюся сборочную линию автомобилей, где автомобили проходят через рабочие станции, рассчитанные до последней секунды. Для многих индивидуальных или офисных процессов это, вероятно, скорее амбиция, чем реальность. Вероятно, время процесса будет меняться от этапа к этапу, и вполне вероятно, что вам потребуются небольшие буферы, чтобы сбалансировать изменения в ассортименте продукции. Однако, создав поток, даже если это не так, вы значительно улучшите согласованность и предсказуемость вашего процесса. У вас также будет гораздо больше возможностей видеть и устранять отходы и проблемы.