Процесс подачи и загрузки банок в Машина для производства пищевых банок включает в себя несколько шагов для обеспечения непрерывного и эффективного производственного процесса. Вот обзор того, как обычно осуществляется подача и загрузка в таких машинах:

Поставка банок: Банки обычно подаются на машину оптом, часто стопками или рядами на ленточном конвейере или в магазине. Это могут быть пустые банки или банки, которые были очищены и простерилизованы, в зависимости от конкретного процесса консервирования пищевых продуктов.

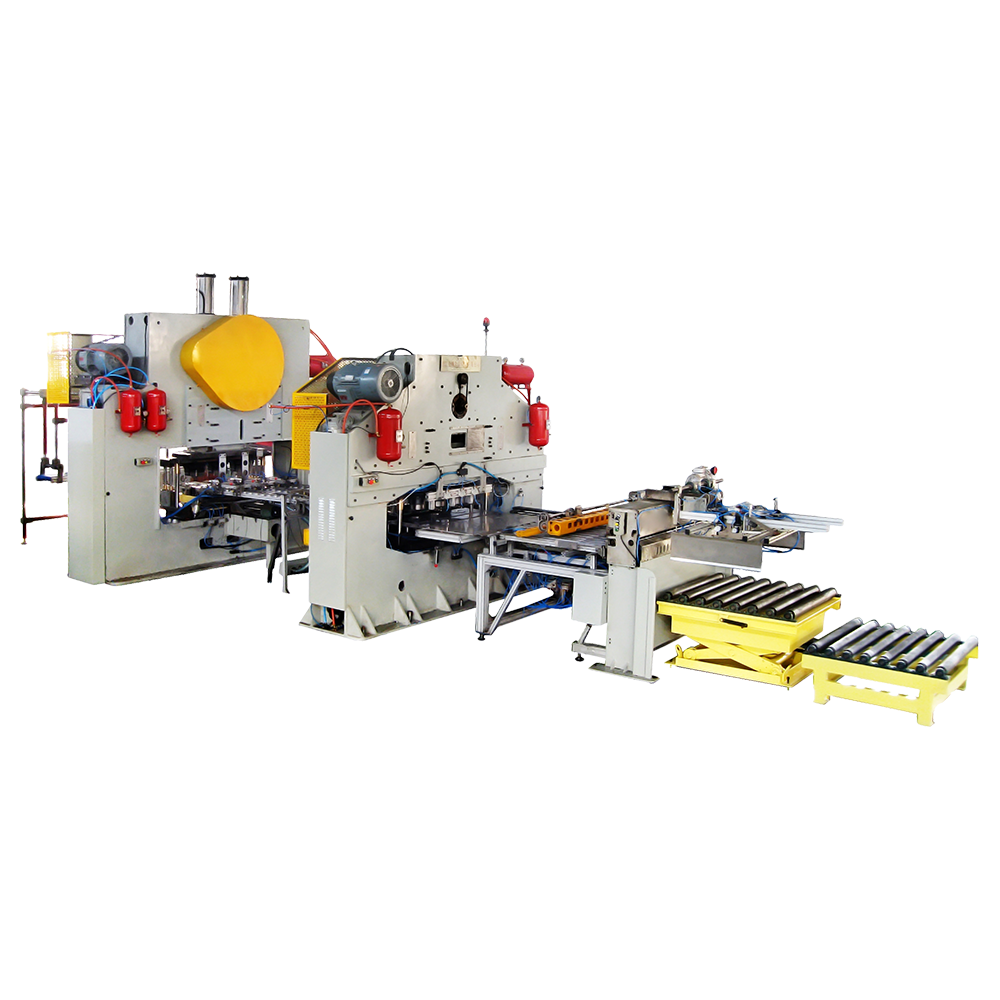

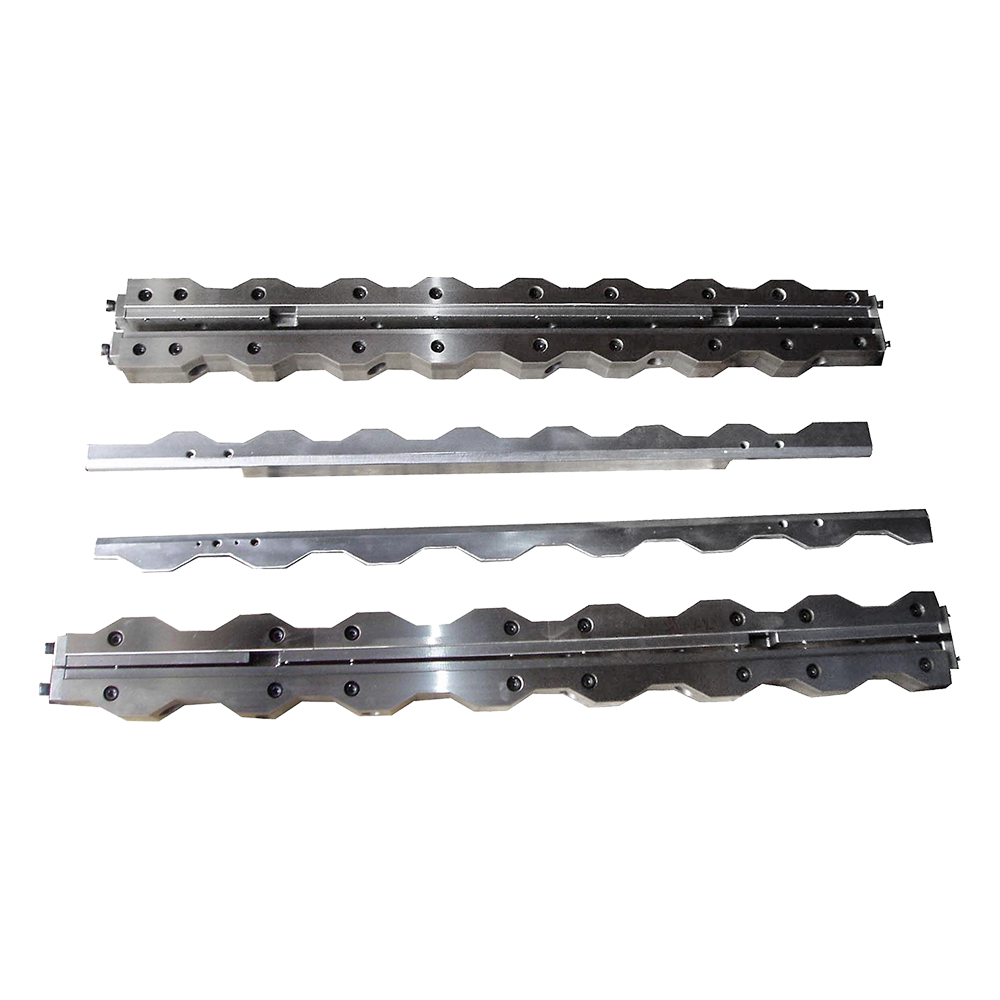

Ориентация и разделение: если банки изначально сложены в стопку или размещены беспорядочно, их необходимо сориентировать и разделить в одну линию. Обычно это достигается с помощью механических или пневматических механизмов, таких как спусковые механизмы, направляющие или звездочки.

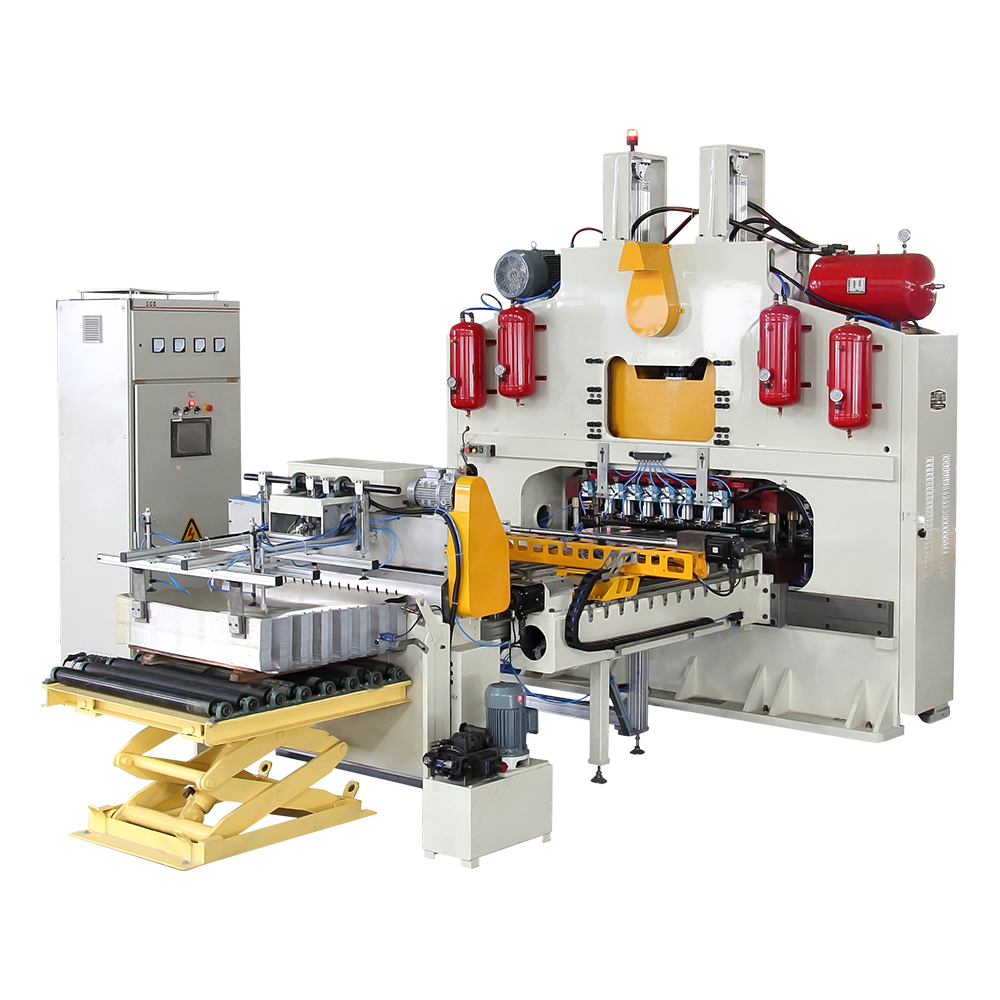

Конвейер банок: Конвейерная система используется для транспортировки банок из зоны подачи на станцию погрузки. Конвейер обеспечивает непрерывный поток банок к станциям наполнения и укупорки.

Заправочная станция: На заправочной станции банки заполняются пищевыми продуктами. Это можно сделать с помощью различных методов, таких как объемные наполнители, поршневые наполнители или гравитационные наполнители, в зависимости от типа пищевого продукта и конструкции машины.

Поставка крышек: Крышки или торцы подаются в машину из отдельного магазина или склада. Эти крышки обычно хранятся таким образом, чтобы обеспечить легкий доступ и непрерывную подачу на станцию запечатывания.

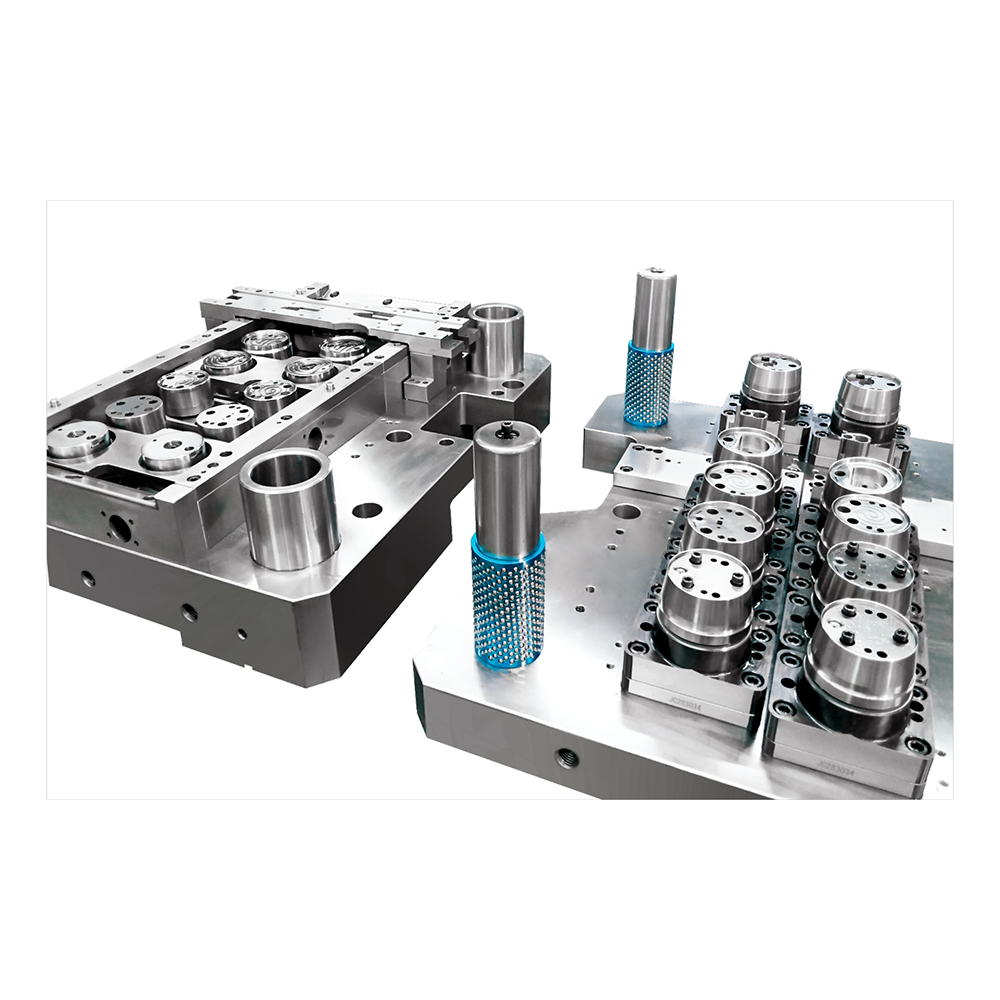

Размещение крышки: Крышки помещаются на заполненные банки с помощью механизма установки крышек. Это может включать в себя вакуумные системы захвата и размещения, механические рычаги или другие методы, обеспечивающие точное размещение крышки.

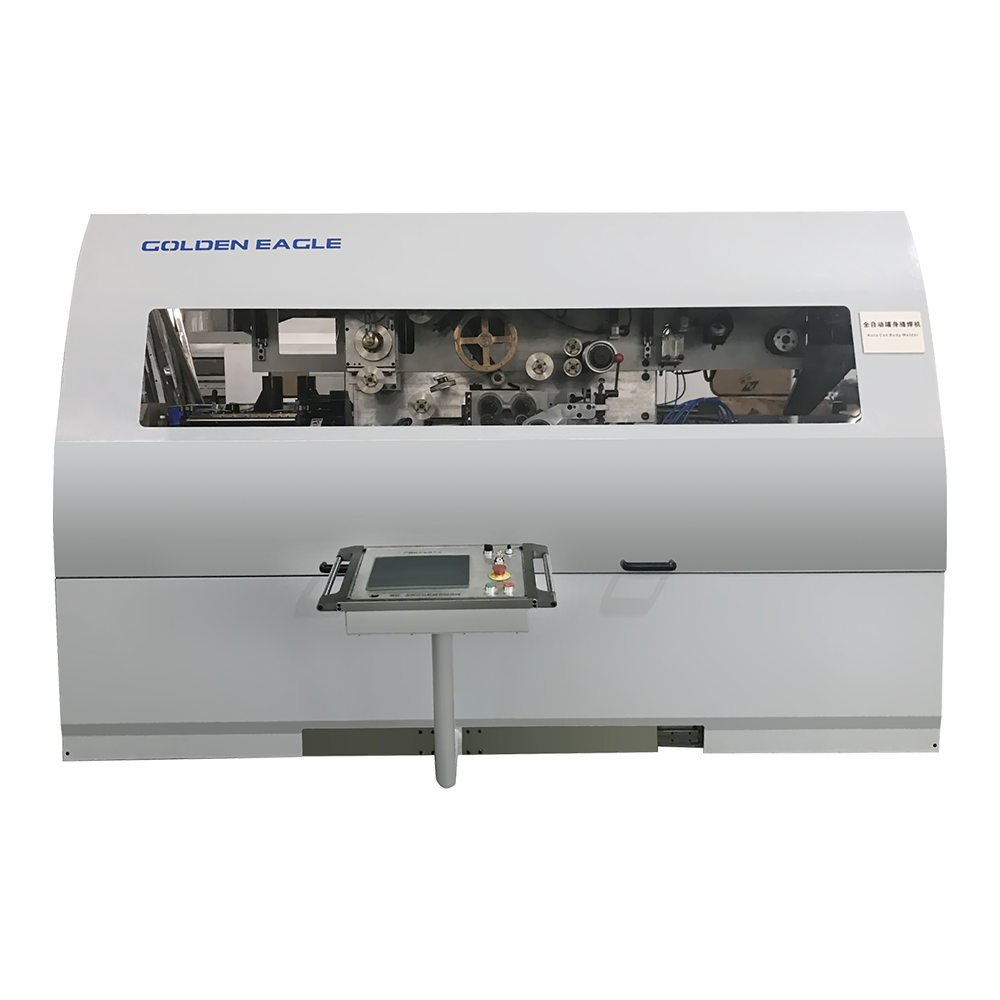

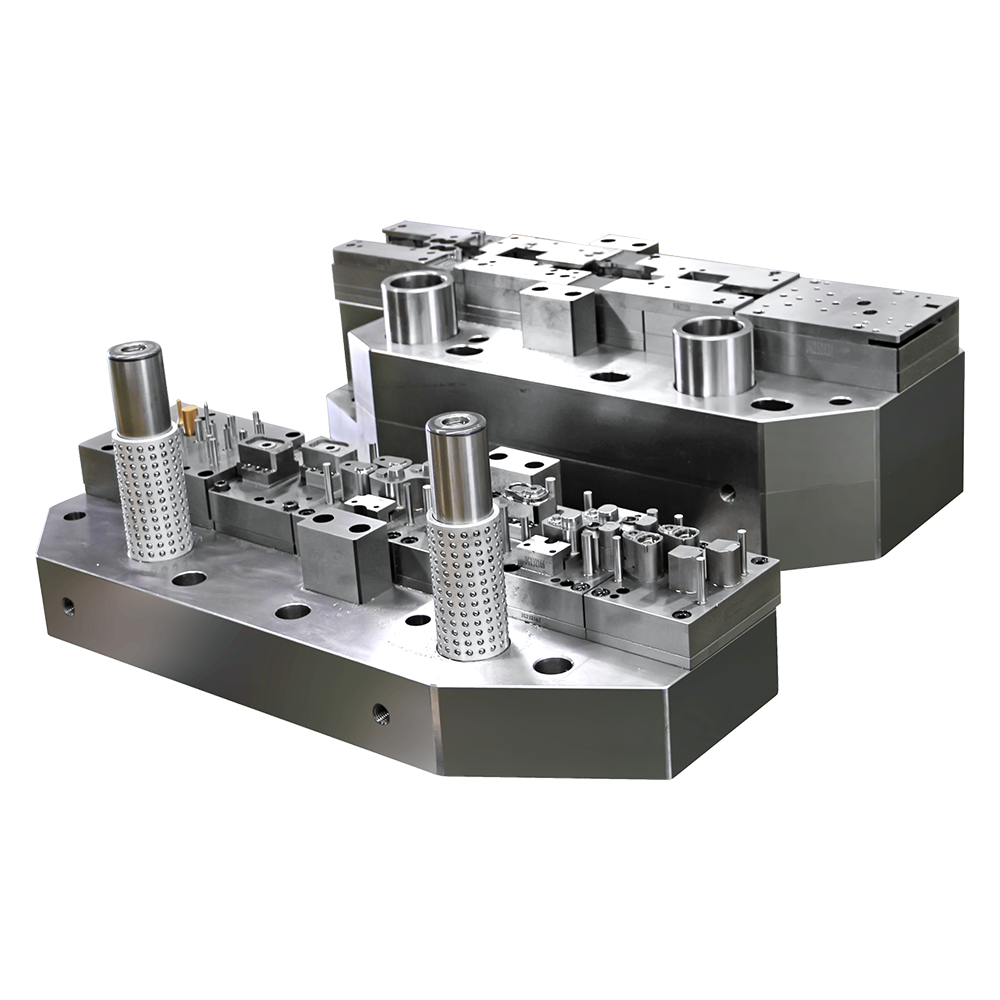

Станция закатки или запечатывания: как только крышки будут на месте, банки перемещаются на станцию закатки или запечатывания. При консервировании пищевых продуктов эта станция часто включает в себя операцию двойного шва или закатывания, при которой крышка герметизируется на корпусе банки с помощью роликов или закаточных головок. Процесс закатки обеспечивает герметичное уплотнение для защиты продуктов внутри.

Контроль качества: системы технического зрения или датчики могут использоваться на различных этапах процесса для проверки крышек банок и швов на наличие дефектов или смещения. На этом этапе бракованные банки можно отбраковать.

Выходной конвейер: банки, которые были заполнены и запечатаны, успешно перемещаются по выходному конвейеру, который может транспортировать их для маркировки, упаковки или дальнейшей обработки.

Упаковка и загрузка коробок: после того, как банки выходят из машины, они могут быть подвергнуты дальнейшей обработке для маркировки, кодирования даты и упаковки. В некоторых случаях их загружают в ящики или картонные коробки для транспортировки.

Управление и синхронизация машины: весь процесс контролируется центральной системой управления, которая обеспечивает синхронизацию подачи банок, наполнения, укупорки и других операций. Эта система управления может включать датчики, таймеры и механизмы обратной связи для оптимизации эффективности и качества.

Конкретная конструкция и механизмы, используемые в машине для изготовления пищевых банок, могут различаться в зависимости от типа пищевого продукта, размера банки и производственных требований. Автоматизация, точность и гигиена являются ключевыми факторами при разработке этих машин в соответствии со стандартами безопасности пищевых продуктов.