Как важное производственное оборудование в современной консервировании, производительность и стабильность жестяная банка закрытия непосредственно влияет на эффективность и качество продукта всей производственной линии. Благодаря постоянному улучшению технологий производства и уровня автоматизации, интеллектуальная функция оборудования постепенно становится важным критерием для оценки его продвижения. Функции самоопределения ошибок и удаленного обслуживания играют ключевую роль в обеспечении непрерывности производства и сокращении времени простоя.

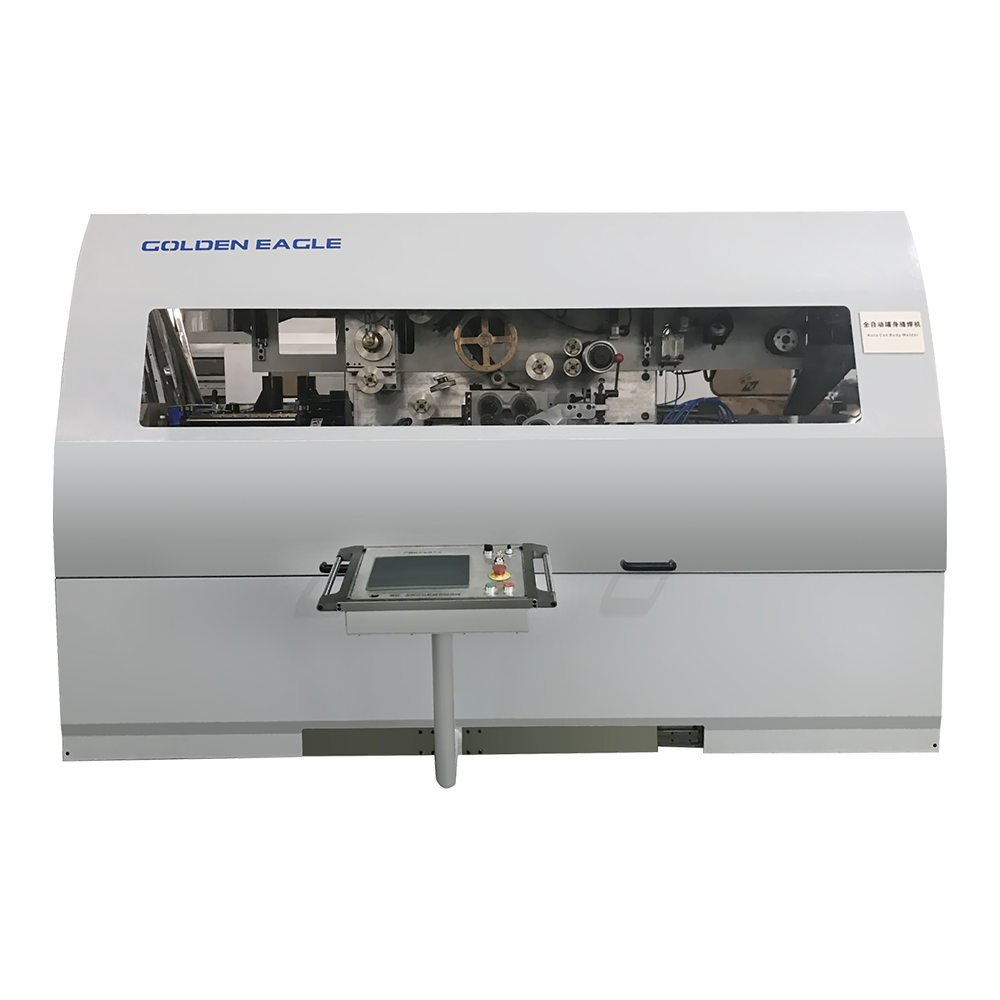

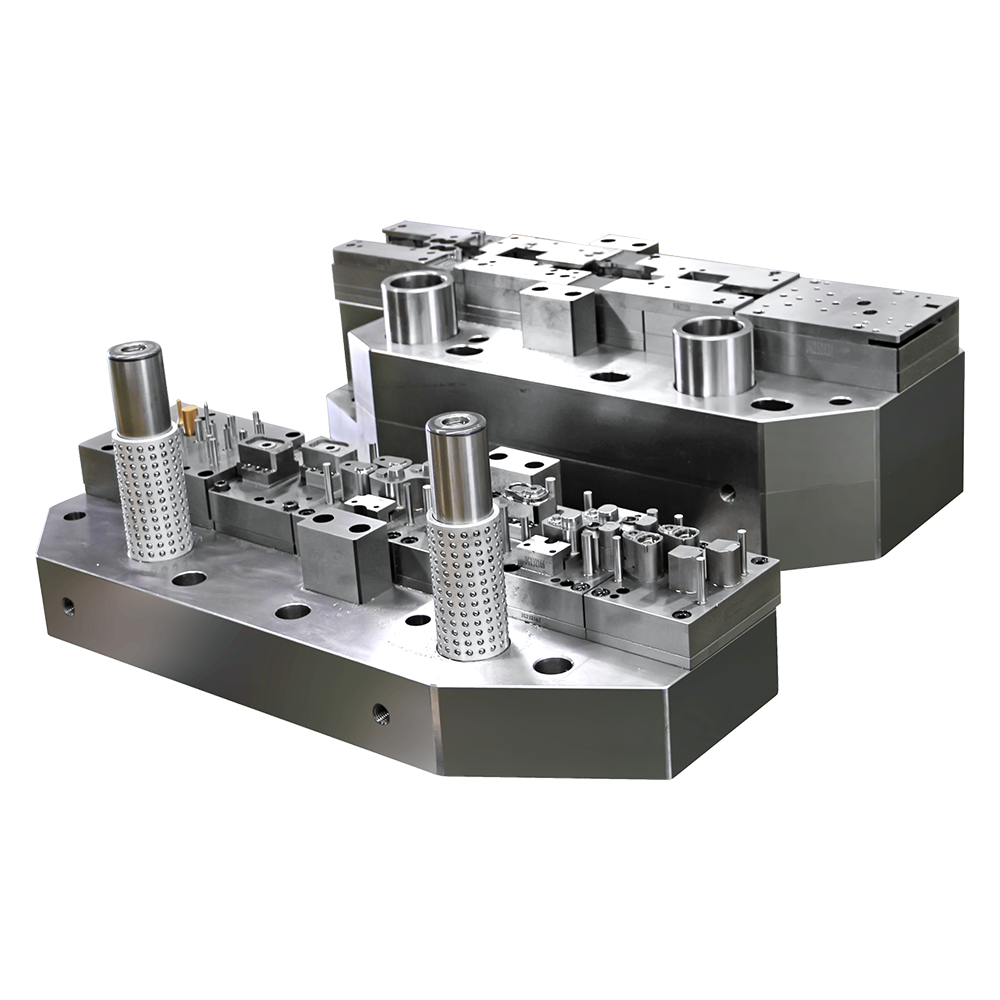

Функция самоопределения неисправностей является важным средством для олова, которая может охватить машину для производства для достижения автоматического мониторинга и диагностики. Через встроенные датчики и систему мониторинга оборудование может собирать данные о рабочем статусе в реальном времени, таких как скорость двигателя, значение давления, изменение температуры, ритм обработки и другие ключевые параметры. Как только возникает ненормальный сигнал, система автоматически определит возможный риск разлома и немедленно выдает раннее предупреждение. Этот механизм автоматического обнаружения помогает операторам принять своевременные меры до того, как проблема ухудшится, что эффективно избегает ситуации, когда оборудование превращается в серьезный ущерб или длительное время простоя из-за незначительных недостатков. Система самоопределения также может провести периодические проверки на ключевых компонентах оборудования, чтобы гарантировать, что основные детали, такие как плесени, устройства передачи и системы управления, находятся в хорошем состоянии, тем самым улучшая стабильность общей работы.

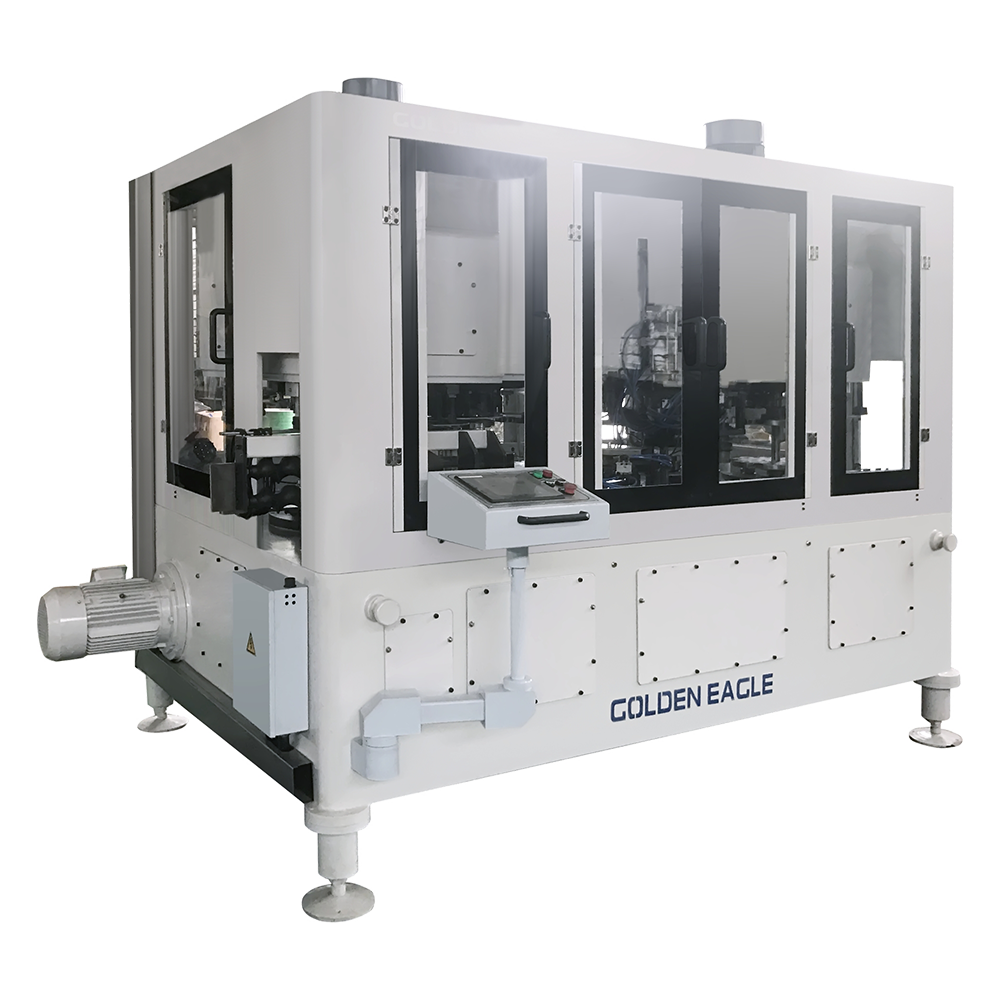

Функция удаленного технического обслуживания еще больше расширяет удобство управления оборудованием и обработки разломов. Через сетевое подключение производители оборудования или команды технического обслуживания могут удаленно получить доступ к системе управления производственной машиной и просмотреть данные о работе и информация о сигнализации и сигнализации в режиме реального времени. Удаленный диагноз может не только быстро найти основную причину неисправности, но также сделать целевые предложения по техническому обслуживанию на основе анализа данных и даже удаленно корректировать параметры и обновления программ. Эта функция значительно снижает время и стоимость технической поддержки на месте, особенно для производственных баз, распределенных в разных регионах, дистанционное обслуживание обеспечивает эффективное и гибкое решение. Благодаря удаленным услугам, производственные компании могут впервые понять статус оборудования и избежать задержек производства, вызванных ожиданием ремонта техников на месте.

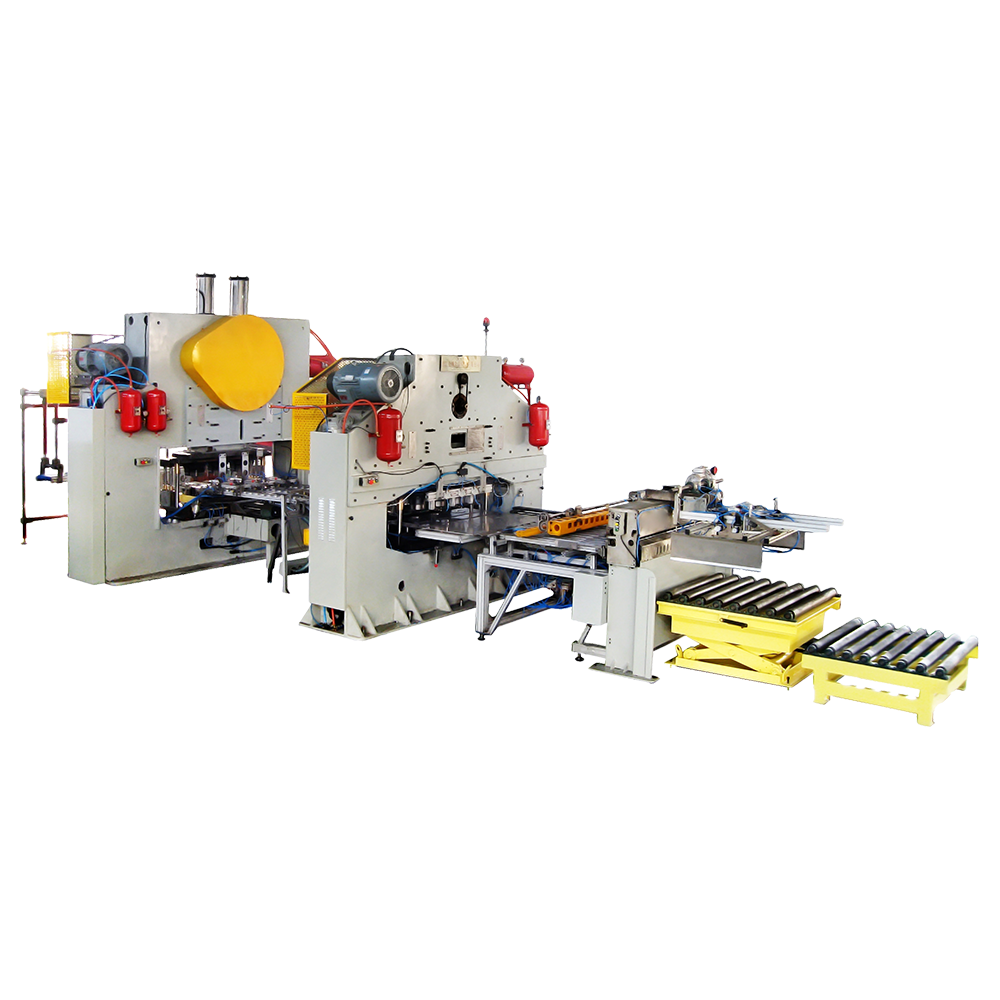

Комбинируя самостоятельную проверку неисправности с удаленным техническим обслуживанием, машина для производства концов с концом может достичь более интеллектуального управления операцией. Это не только улучшает уровень автоматизации производственной линии, но и повышает адаптивность и отзывчивость оборудования. Раннее обнаружение и быстрая обработка сбоев оборудования делают производственный процесс более гладким и избегает экономических потерь, вызванных внезапными сбоями. В то же время эти интеллектуальные функции также снижают бремя для операторов, снижают зависимость от профессионального обслуживания и делают ежедневное обслуживание более удобным и эффективным.

Чтобы полностью воспроизвести преимущества самообслуживания ошибки и удаленного технического обслуживания, проектирование и системная интеграция оборудования должны соответствовать определенным техническим стандартам. Чувствительность и точность датчика напрямую влияют на влияние идентификации неисправностей, и стабильность передачи данных обеспечивает реальное время и надежность удаленного обслуживания. Современные олова может задержать концов, производственные машины обычно оснащены контрольной платформой, основанной на промышленном Интернете, чтобы реализовать облачное хранение и анализ данных, которые могут поддерживать более сложные алгоритмы и интеллектуальную диагностику. В то же время хороший дизайн пользовательского интерфейса помогает операторам интуитивно понимать состояние оборудования и информацию о тревоге и повысить эффективность обработки.

В дополнение к аппаратной и программной поддержке, производители оборудования обычно предоставляют полную техническую систему обучения и обслуживания, чтобы помочь клиентам в полной мере использовать функции самостоятельного изучения и удаленного обслуживания. Регулярные модернизации системы и рекомендации по техническому обслуживанию в сочетании с интеллектуальными диагностическими отчетами могут постоянно оптимизировать производительность оборудования и продлить срок службы оборудования. В то же время данные, накопленные пользователями во время работы оборудования, также обеспечивают ценную основу для последующих улучшений процессов и улучшения качества продукта.

Благодаря разработке промышленной автоматизации и интеллектуального производства уровень интеллекта олова банка может покинуть машины для производства, а самоконкуренность и функции удаленного технического обслуживания станут базовыми конфигурациями, помогая предприятиям в достижении эффективных, стабильных и недорогих производственных операций. Благодаря этим функциям предприятия могут не только быстро реагировать на проблемы, возникающие при производстве, но и добиться лучших результатов в профилактическом обслуживании и оптимизации оборудования, а также способствуют улучшению общего уровня производства. .