Принцип работы машин для автоматической футеровки включает в себя ряд скоординированных действий и процессов, которые автоматизируют нанесение материалов футеровки или покрытия на продукцию. Цель состоит в том, чтобы добиться точной, последовательной и эффективной футеровки, повышая качество продукции и производительность производства. Вот подробное объяснение принципа работы:

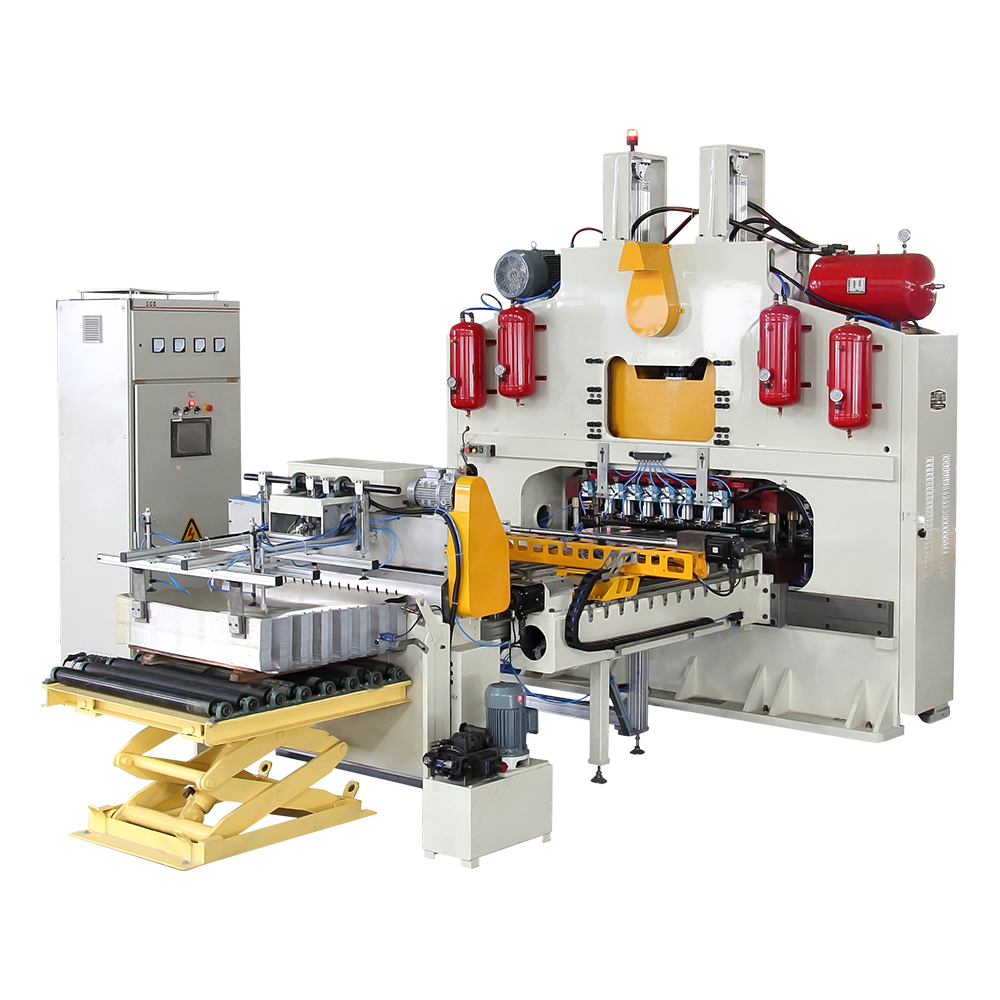

1. Загрузка продукции. Процесс начинается с загрузки продукции на конвейерную систему. Операторы помещают продукты на конвейер, обеспечивая правильное выравнивание и расстояние для обеспечения точной выкладки.

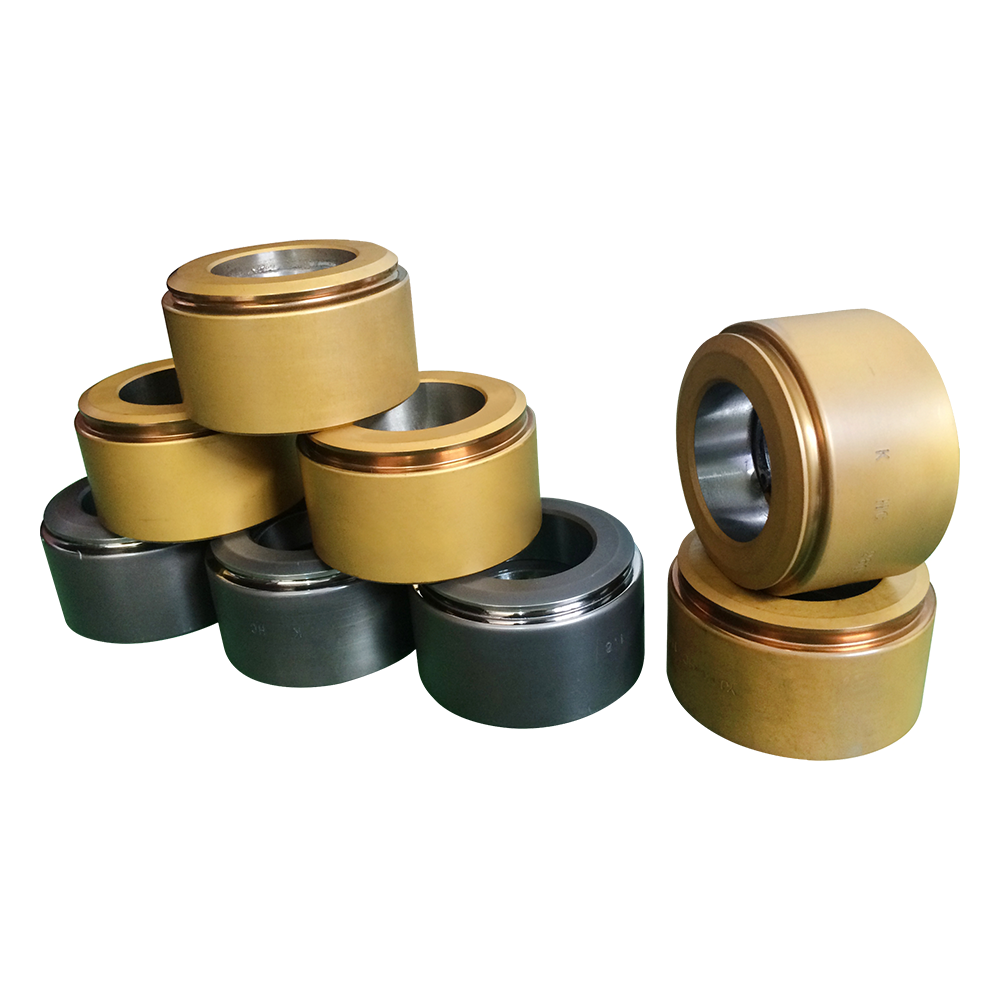

2. Подготовка материала. Материал подкладки подготавливается и подается в аппликаторную систему. Тип облицовочного материала и особые требования к продукту определяют процесс подготовки. Материал может быть в форме жидкости, порошка или других покрытий.

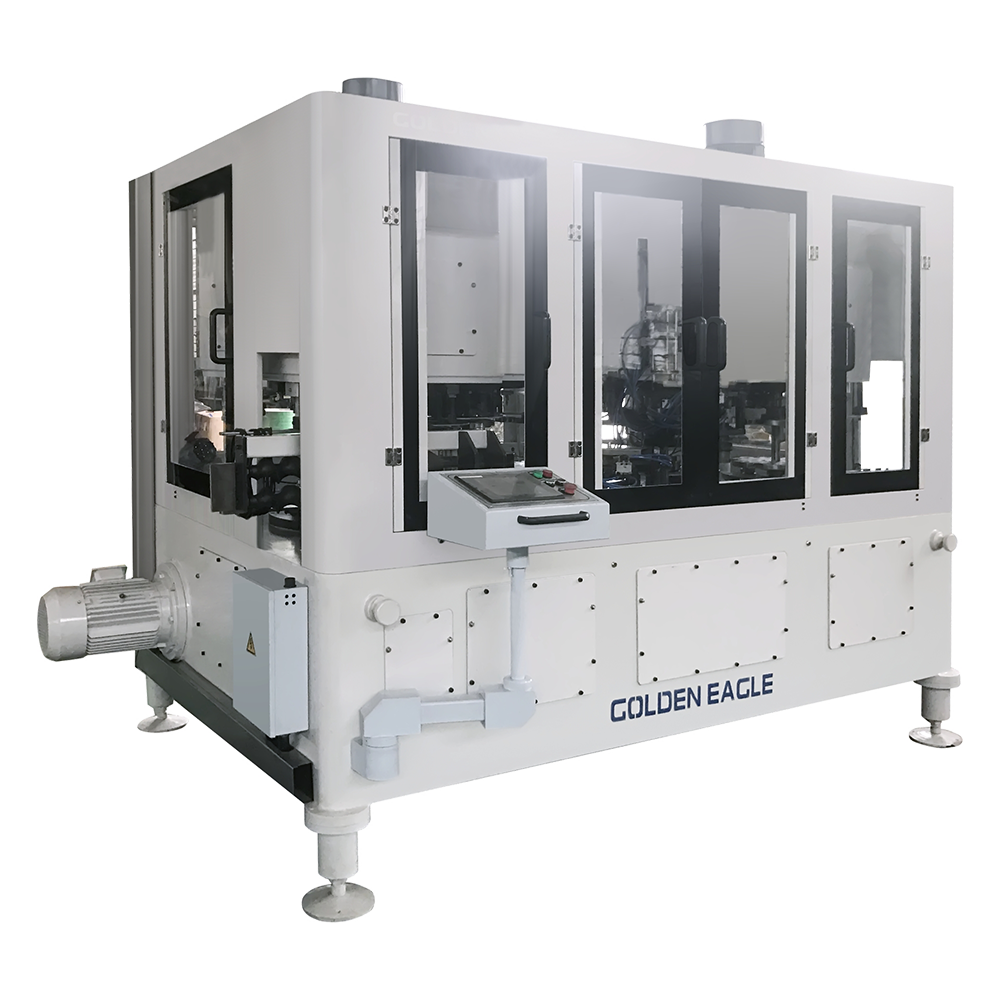

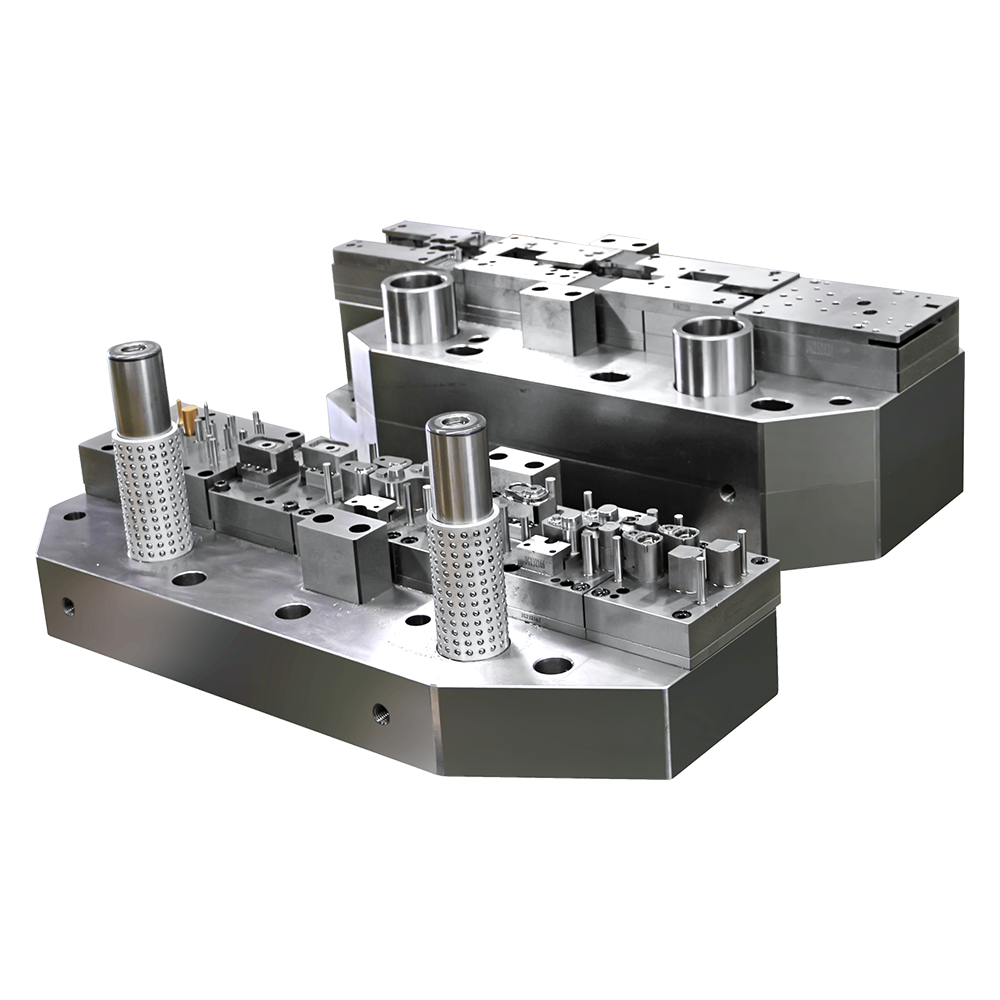

3. Настройка аппликатора: автоматическая футеровочная машина конфигурируется в зависимости от размеров изделия и желаемого применения футеровки. Система нанесения, которая может представлять собой распылительную насадку, валик или другие аппликаторы, отрегулирована для обеспечения точного и равномерного нанесения.

4. Движение конвейера. После загрузки продуктов и установки аппликатора конвейерная система начинает перемещать продукты по заданному пути. Непрерывное движение конвейера обеспечивает плавный поток продукции в процессе футеровки.

5. Нанесение футеровки: по мере продвижения продукции по конвейеру аппликаторная система наносит футеровочный материал на целевую область каждого продукта. Материал подкладки распределяется равномерно, чтобы обеспечить равномерное покрытие и свести к минимуму различия между продуктами.

6. Сушка/отверждение (если применимо). После нанесения облицовочного материала некоторые машины для автоматической облицовки могут включать этап сушки или отверждения для затвердевания или закрепления покрытия. Это обеспечивает надежное прилегание подкладки к поверхности изделия и предотвращает размазывание и размазывание.

7. Контроль качества. На протяжении всего процесса футеровки датчики и механизмы обратной связи контролируют такие факторы, как расположение продукта, скорость, поток материала и толщина покрытия. Эти данные передаются обратно в систему управления, которая в режиме реального времени вносит корректировки для обеспечения единообразия и обнаружения любых дефектов или отклонений.

8. Обработка готовой продукции: после завершения процесса футеровки продукция продолжает движение по конвейерной системе, пока не достигнет конца линии. Их можно подвергнуть дальнейшей обработке, упаковать или отправить на следующий этап производства.

9. Очистка и техническое обслуживание. После процесса нанесения футеровки машина для автоматической футеровки может быть оснащена системой очистки для удаления излишков футеровочного материала с аппликатора и конвейера. Правильное техническое обслуживание необходимо для обеспечения эффективной работы машины и получения стабильных результатов.

10. Управление оператором. Управление машиной для автоматической футеровки осуществляется и контролируется через панель управления и человеко-машинный интерфейс (HMI). Операторы могут задавать параметры, корректировать настройки и контролировать процесс футеровки, чтобы обеспечить его бесперебойную работу.

Следуя этому принципу работы, машины для автоматической футеровки обеспечивают существенные преимущества с точки зрения эффективности, точности и производительности, что делает их незаменимыми инструментами в различных отраслях промышленности, где требуется футеровка или покрытие.