В производственном процессе пищевых банок и банок с напитками производительность герметизации и размерная консистенция корпуса резервуара являются ключевыми показателями для оценки возможностей процесса оборудования и качества продукта. Это не только напрямую влияет на сохранение, безопасность и стабильность транспорта продуктов питания, но и на эффективность всего производственного процесса и доверия клиентов. Чтобы непрерывно поддерживать этот уровень во время массового производства, производственное оборудование должно быть тщательно контролироваться по нескольким звенам, от выбора сырья, точности формирования, процесса сварки, до последующей проверки и компенсации процесса и т. Д., Которые тесно связаны и совместно совместно.

Начальная точка производства заключается в выборе материалов. Металлические материалы, используемые для производства резервуаров, должны иметь хорошую пластичность и прочность, а их толщина должна быть стабильной и равномерной. Перед тем, как сырье вступит в производство, поверхностная плоскостность, ошибка толщины и микротрещины будут проверены через инспекционное оборудование, чтобы снизить риск последующих ошибок литья и дефектов сварки.

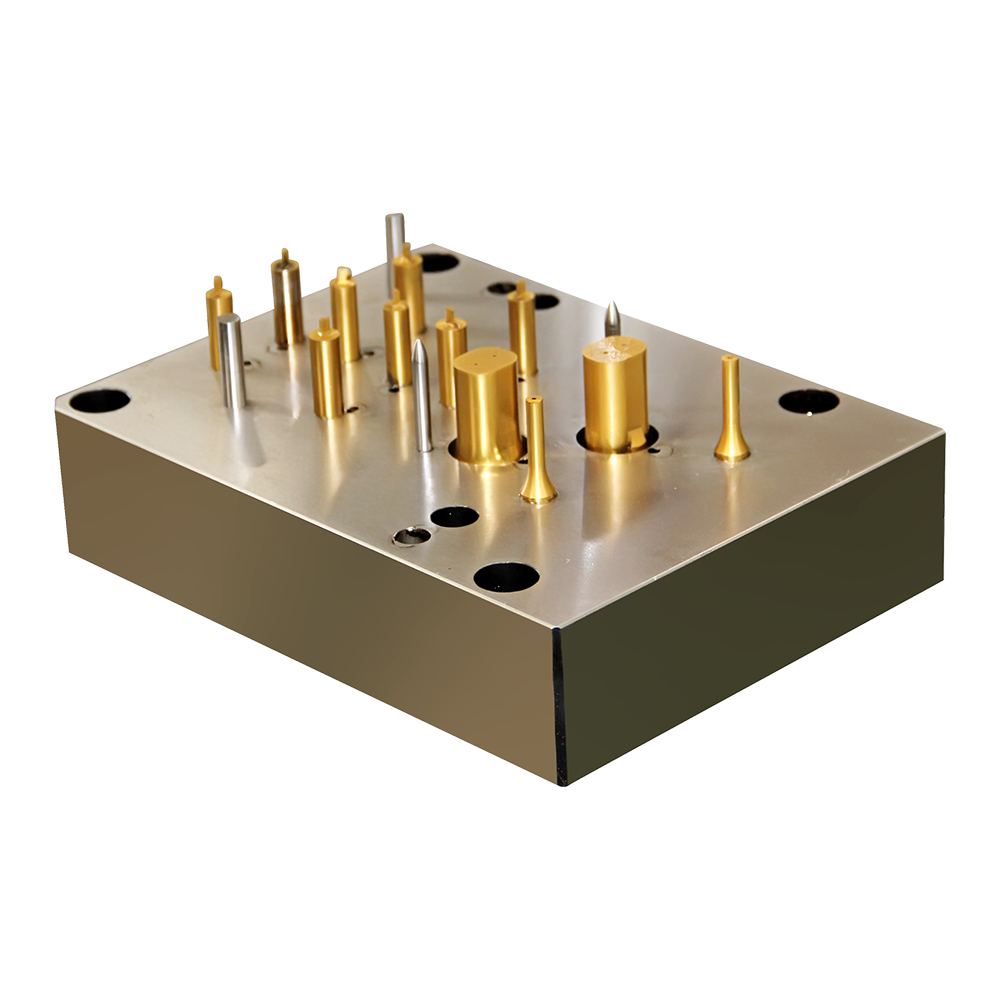

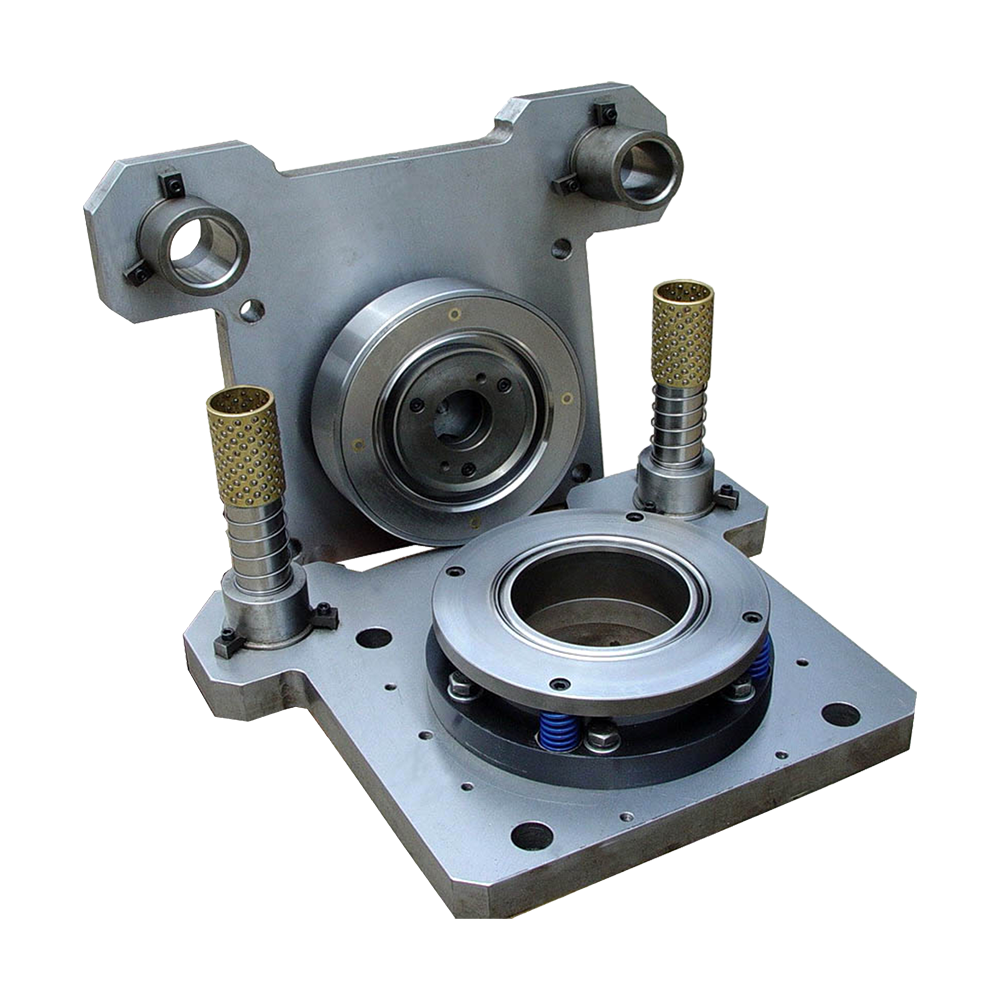

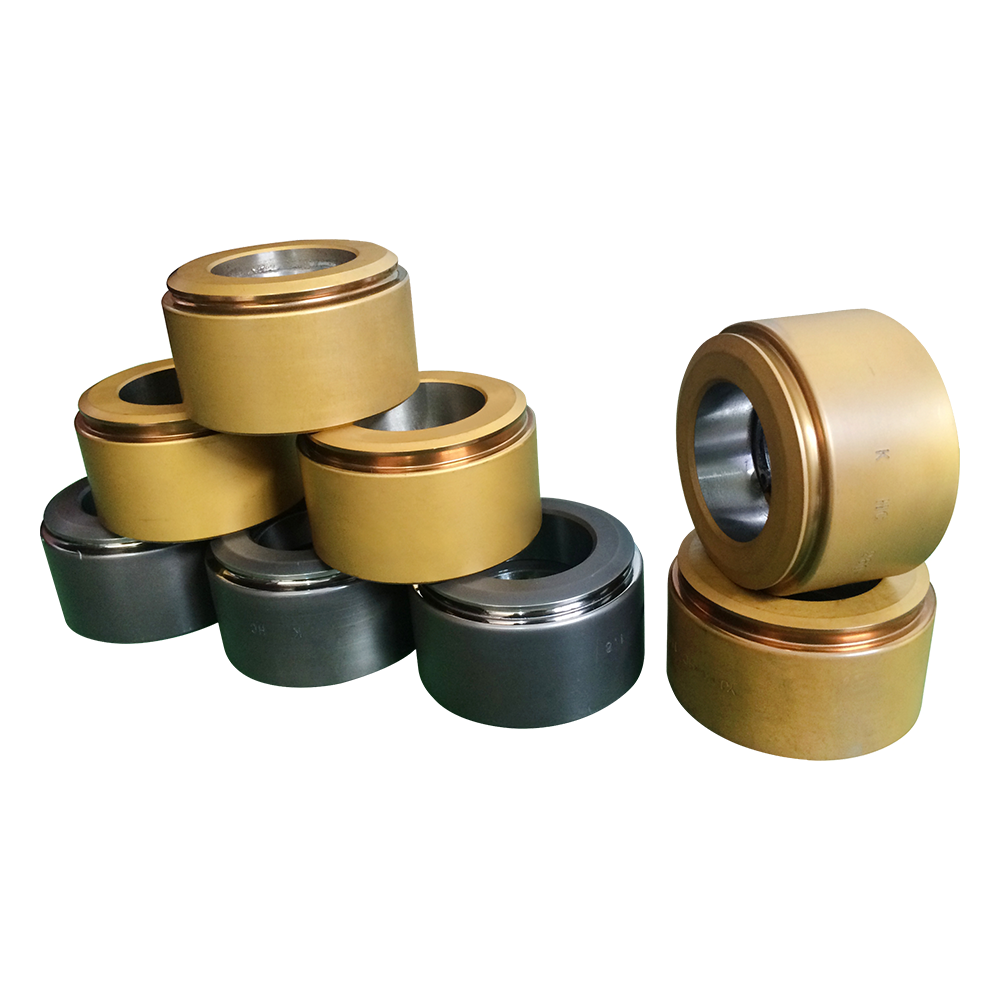

Впоследствии, в процессе керлинга и формирования, точная форма и система автоматического подачи гарантируют, что размеры каждого резервуара являются согласованными во время прессования. Форму также необходимо регулярно поддерживать и заменять после долгосрочного использования, чтобы предотвратить размерные отклонения из-за износа. В то же время синхронное управление и регулировка натяжения системы кормления может эффективно предотвратить смещение материала во время транспорта, тем самым влияя на насущный эффект.

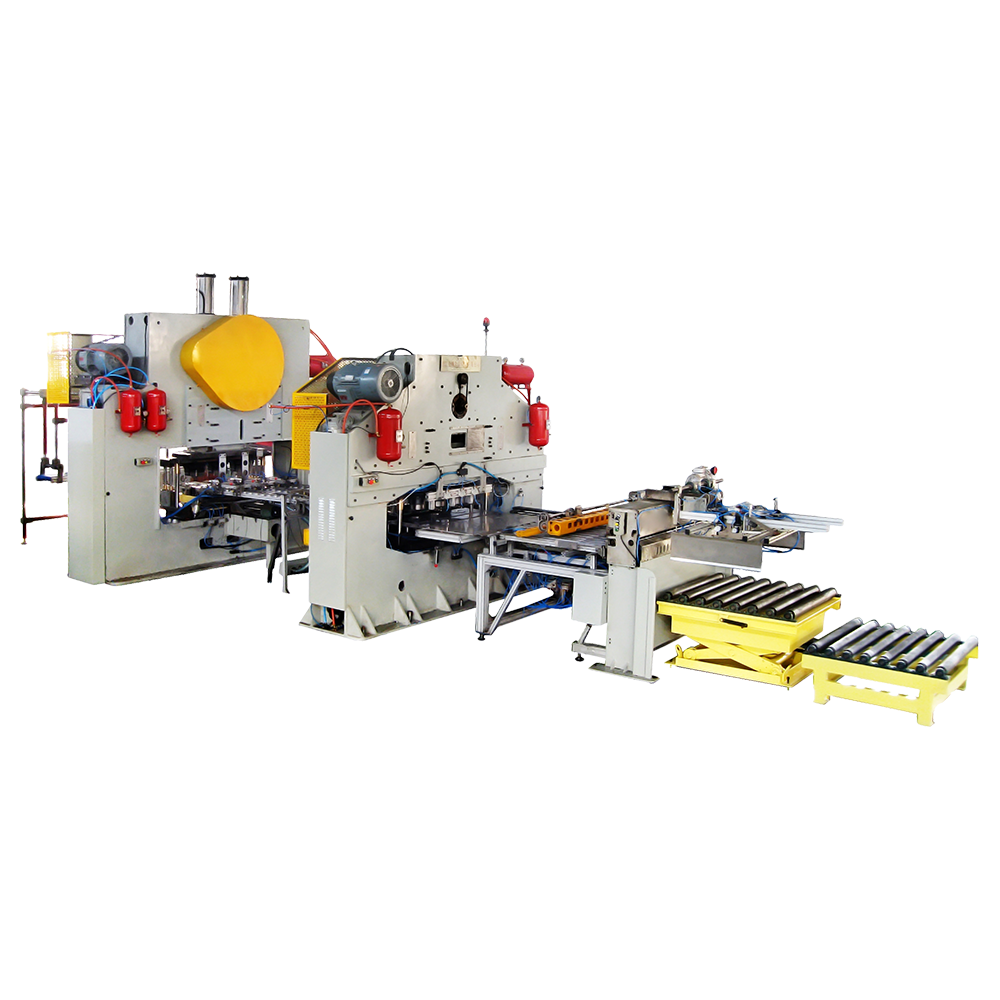

Процесс сварки является одной из ключевых связей, которые влияют на герметику корпуса резервуара. В настоящее время обычно используются технология катящейся сварки или лазерной сварки. В процессе сварки автоматическое управление траекторией сварки и регулировка температуры в реальном времени могут обеспечить непрерывную и равномерную сварку. Лазерная сварка также может быть объединена с системой визуальной проверки для мониторинга сварных швов в Интернете. Если обнаружены дефекты, такие как поры сварки, включения или смещения шлака, система автоматически будет автоматически тревожить или удалять корпус проблемного бака.

Формованным корпусом резервуара также должен быть формирование фланца, усиление керлинга и т. Д., Которые непосредственно влияют на надежность последующих покрытий. Через автоматическое калибровочное устройство оборудование может исправить небольшие ошибки размерных, тем самым контролируя диаметр и отклонение глубины корпуса резервуара и улучшая консистенцию сборки.

В конце производственного процесса обычно настраивается размерная проверка и тестовая система герметизации. В обнаружении размеров используются лазерные измерительные приборы, контактные датчики или оборудование с тремя координатами для образца или полностью осмотреть параметры ключа, такие как высота, диаметр, округлость и т. Д.

Некоторое оборудование также оснащено системой управления обратной связью, которая автоматически регулирует очистку плесени, стадию подачи или сварку в соответствии с данными обнаружения для достижения управления замкнутым контуром. Этот механизм обратной связи в реальном времени помогает поддерживать стабильность производства и уменьшать колебания ошибок, вызванные вмешательством человека.

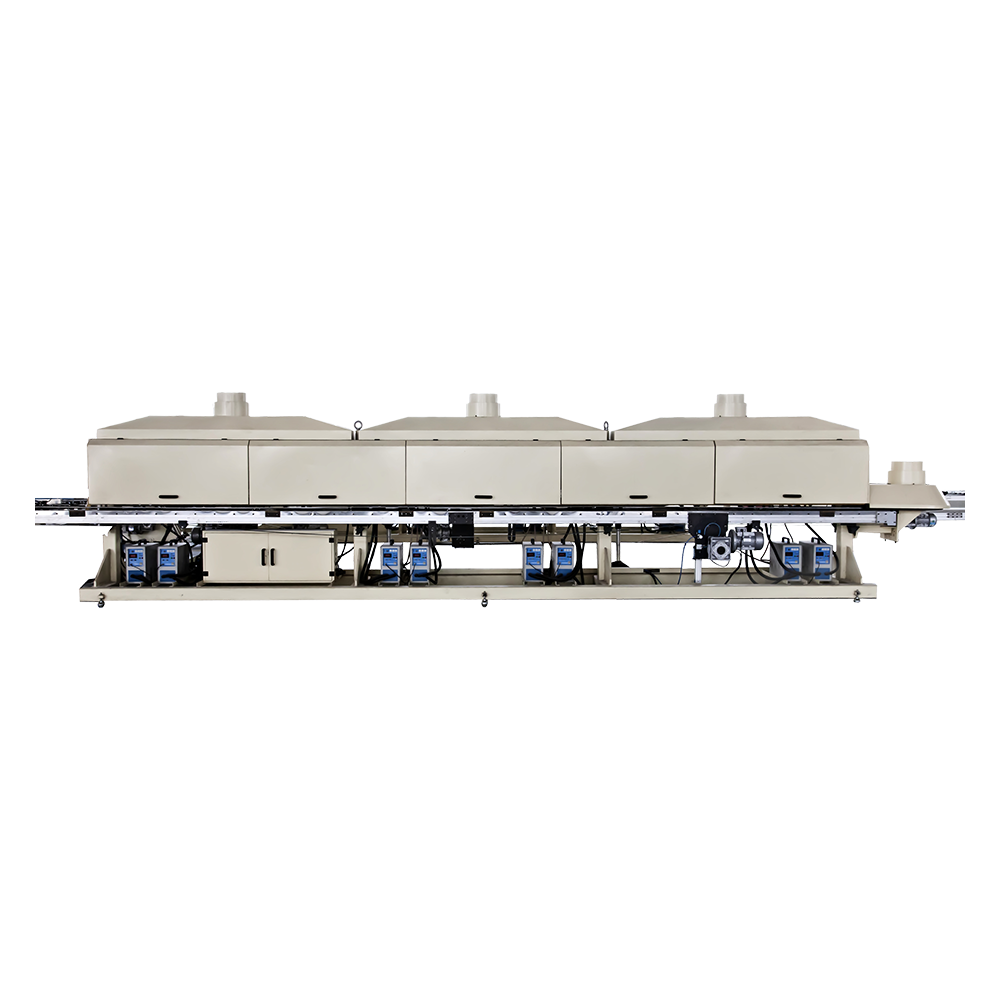

А Продовольственный напиток с производственной машиной Внедряет подробную оптимизацию управления и процесса во всех ссылках с помощью высокопроизводительного управления плесени, высокоскоростной сварки, интеллектуальной устройства и технологии корректировки процесса. Именно эта систематическая и многоуровневая система управления качеством обеспечивает хорошую стабильность герметизации и размеров для корпуса резервуара, обеспечивая безопасность хранения продуктов питания и напитков и адаптивность на рынке. .